2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:29

L'alliage d'un élément du huitième groupe du système périodique de Mendeleïev de numéro atomique 26 (fer) avec du carbone et quelques autres éléments est communément appelé acier. Il a une résistance et une dureté élevées, dépourvu de plasticité et de viscosité dues au carbone. Les éléments d'alliage augmentent les caractéristiques positives de l'alliage. Cependant, l'acier est considéré comme un matériau métallique contenant au moins 45 % de fer.

Considérons un alliage tel que l'acier R6M5 et découvrons ses caractéristiques et dans quels domaines il est utilisé.

Manganèse comme élément d'alliage

Jusqu'au 19e siècle, l'acier ordinaire était utilisé pour traiter les métaux non ferreux et le bois. Ses caractéristiques de coupe étaient tout à fait suffisantes pour cela. Cependant, lorsque vous essayez de traiter des pièces en acier, l'outil chauffe très rapidement, s'use et même se déforme.

Le métallurgiste anglais R. Muschette, par des expériences, a découvert que pourAfin de rendre l'alliage plus résistant, il est nécessaire d'y ajouter un agent oxydant, qui en libérera l'excès d'oxygène. Ils ont commencé à ajouter de la fonte miroir, qui contenait du manganèse, à l'acier coulé. S'agissant d'un élément d'alliage, son pourcentage ne doit pas dépasser 0,8 %. Ainsi, l'acier R6M5 contient de 0,2 % à 0,5 % de manganèse.

Tungstène Fer

Déjà en 1858, de nombreux scientifiques et métallurgistes travaillaient à l'obtention d'alliages avec du tungstène. Ils savaient avec certitude que c'était l'un des métaux les plus réfractaires. L'ajouter à l'acier en tant qu'élément d'alliage a permis d'obtenir un alliage capable de résister à des températures élevées sans s'user.

L'acier R6M5 contient 5,5 à 6,5 % de tungstène. Les alliages avec leur contenu commencent le plus souvent par la lettre "P" et sont appelés à grande vitesse. En 1858, Muschette obtient le premier acier contenant 9 % de tungstène, 2,5 % de manganèse et 1,85 de carbone. Plus tard, en y ajoutant encore 0,3% C, 0,4% Cr et en supprimant 1,62% Mn, 3,56% W, le métallurgiste a obtenu un alliage appelé samokal (P6M5). Selon ses caractéristiques, il est également similaire à l'acier P18.

Pénurie de tungstène

Bien sûr, dans les années 1860, lorsque de nombreux éléments étaient en abondance, l'acier additionné de tungstène était considéré comme le plus résistant. Au fil du temps, cet élément dans la nature devient de moins en moins important et son prix augmente.

D'un point de vue économique, ajouter une grande quantité de W à l'acier est devenu impossible. Pour cette raison, l'acier R6M5 est beaucoup plus populaire que le R18. En regardant leur composition chimique, vous pouvez voir que la teneur en tungstène dans P18 est de 17 à 18,5 %, tandis que dans l'alliage tungstène-molybdène, elle atteint 6,5 % maximum. De plus, jusqu'à 0,25 % de cuivre et jusqu'à 5,3 % de molybdène sont présents dans l'auto-appelant.

Autres éléments d'alliage

En plus du carbone, du manganèse, du tungstène et du molybdène ci-dessus, l'acier R6M5 contient également du cob alt (jusqu'à 0,5%), du chrome (4,4%), du cuivre (0,25%), du vanadium (2,1%), du phosphore (0,03%), soufre (0,025%), nickel (0,6%) silicium (0,5%). A quoi servent-ils ?

Chaque élément d'alliage a sa propre fonction. Ainsi, par exemple, le chrome est nécessaire pour le durcissement thermique, tandis que le nickel augmente la ténacité. Le molybdène et le vanadium éliminent pratiquement la fragilité de revenu. Certains des éléments d'alliage améliorent les propriétés de l'acier telles que la dureté au rouge et la dureté à chaud.

L'acier R6M5, dont nous étudions les caractéristiques, à l'état trempé a une dureté de 66 HRC à une température d'essai allant jusqu'à 600 °C. Cela signifie que même avec un fort chauffage, il ne perd pas ses caractéristiques de résistance, ce qui signifie qu'il ne s'use pas et ne se déforme pas.

Désignation Р6М5

Déchiffrer l'acier dépend de la façon dont il est fabriqué, des éléments d'alliage qu'il contient et de la quantité de carbone qu'il contient. Il existe des désignations pour différents types. Si, par exemple, l'alliage ne contient pas d'éléments d'alliage, il est alors désigné "St" et à côté se trouve un nombre qui indique la teneur moyenne en carbone de l'acier (St20,Art45).

Dans les alliages faiblement alliés, vient d'abord le pourcentage de carbone, puis les lettres désignant les éléments chimiques (10KhSND, 20KhN4FA). S'il n'y a pas de chiffres à côté d'eux, comme dans l'exemple, le contenu de chacun d'eux ne dépasse pas 1%. La lettre "P" dans la nuance de l'alliage indique qu'il s'agit d'une coupe à grande vitesse (rapide).

Suivant c'est un nombre - c'est le pourcentage de tungstène (P9, P18), puis les lettres et les chiffres sont des éléments d'alliage et leur pourcentage. Il en résulte que l'acier rapide R6M5 contient jusqu'à 6 % de tungstène et jusqu'à 5 % de molybdène.

Recuit

En règle générale, la production d'un tel alliage est classique et sera utilisée pour tous les aciers rapides. Cependant, il convient de garder à l'esprit que pour que l'alliage tungstène-molybdène soit vraiment solide, dur et résistant à l'usure, il doit être recuit.

Si d'autres nuances, par exemple St45, perdent leurs propriétés de résistance lors du recuit, alors celles à grande vitesse, au contraire, s'améliorent et deviennent plus fortes et plus dures. C'est pourquoi le R6M5 est recuit avant de durcir. Comment ça se passe ?

Les produits laminés (par exemple, la tôle d'acier R6M5) d'une épaisseur d'environ 22 mm sont chauffés dans un four spécial à une température de 870 ° C, puis refroidis à 800 ° C, puis à nouveau chauffés. Il peut y avoir environ 10 cycles de ce type.

De plus, après le cinquième, il est nécessaire de réduire progressivement la température. Par exemple, chauffer à nouveau mais jusqu'à 850 °C, refroidir à 780 °C. Et ainsi de suite jusqu'à atteindre 600°C.

Un processus de recuit aussi complexe est dû à la présence de grainsl'austénite dans les alliages alliés, ce qui est hautement indésirable. Le chauffage et le refroidissement permettent aux éléments d'alliage de se dissoudre autant que possible, mais l'austénite ne se développera pas.

Si vous ne supportez pas le régime de température et le recuit à une température supérieure à 900 ° C, une quantité accrue d'austénite se forme dans l'alliage et la dureté diminue. Il est recommandé d'effectuer le refroidissement à l'aide de bains d'huile, cela protégera l'alliage de tungstène-molybdène des fissures et des perforations.

Méthode de fabrication P6M5

Bien sûr, comme tout autre alliage, le R6M5 est fabriqué en divers assortiments. Ainsi, dans certains ateliers, de l'acier chaud à grande vitesse est coulé en lingots. Dans une autre production, il est laminé avec un laminage à chaud. Pour ce faire, les lingots chauffés sont comprimés entre les cylindres du laminoir. Sa forme résultante dépendra de la forme des arbres eux-mêmes.

La nuance d'acier R6M5 est largement utilisée pour les pièces fonctionnant à des températures élevées. Pour cette raison, l'acier enduit de poudre a été une méthode très populaire de fabrication d'acier ces derniers temps.

Lorsque vous versez de l'acier chaud dans des lingots, il y a une libération très rapide de carbures de la masse fondue. Dans certaines zones, ils forment des zones d'accumulation inégales, qui deviennent plus tard le site d'initiation de fissures.

Dans la fabrication de poudre, une poudre spéciale est utilisée, qui contient tous les composants nécessaires. Il est fritté dans un récipient sous vide spécial à haute température et pression. Cela contribue au fait que le matériau est obtenuhomogène.

Demande

L'acier R6M5 est largement utilisé dans diverses industries. Le plus souvent, il est utilisé pour la fabrication d'outils de coupe pour les machines de tournage, de fraisage et de perçage en métallurgie. Cela est dû à ses caractéristiques de résistance, de résistance à la chaleur, de dureté.

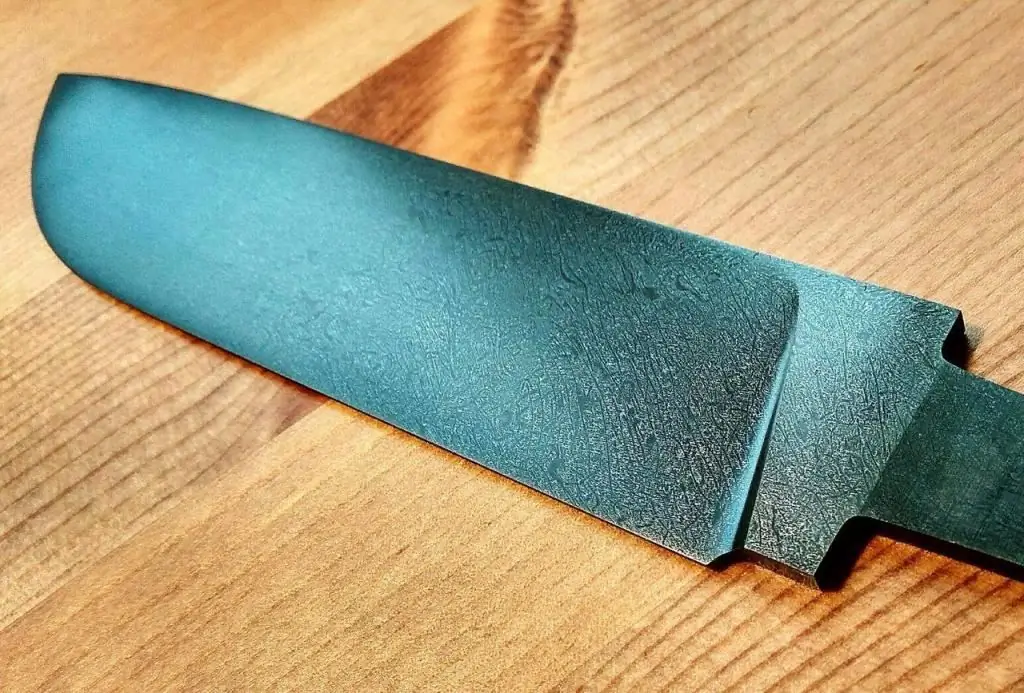

En règle générale, les forets, tarauds, matrices, fraises en sont fabriqués. L'outil de coupe de métal en acier R6M5 est excellent pour couper à grande vitesse, de plus, il ne nécessite pas de refroidissement par liquide de refroidissement. Un couteau en acier R6M5 n'est pas rare non plus.

Parce que l'alliage de tungstène-molybdène a une dureté et une ténacité élevées, il est souvent utilisé pour fabriquer des couteaux avec des poignées solides et de beaux motifs.

L'alliage d'éléments dans la quantité requise a permis de créer un acier unique qui ne rouille pratiquement pas et qui a une bonne meulabilité. Cela permet aux travaux de serrurerie d'augmenter la vitesse de coupe de 4 fois.

Il est également utilisé pour produire des roulements à billes résistants à la chaleur fonctionnant à grande vitesse à 500-600°C. Les analogues de l'alliage R6M5 sont R12, R10K5F5, R14F4, R9K10, R6M3, R9F5, R9K5, R18F2, 6M5K5. Si les alliages de tungstène-molybdène sont généralement utilisés pour la fabrication d'outils d'ébauche (forets, fraises), alors le vanadium (R14F4) pour la finition (alésoirs, broches). Chaque outil de coupe doit avoir un marquage permettant de savoir de quel alliage il est fait.

Conseillé:

Acier à ressort : caractéristiques, propriétés, nuances, GOST. Produits en acier à ressort

Actuellement, de nombreux équipements différents fonctionnent avec des ressorts, des ressorts à lames, etc. Ces pièces sont soumises à des exigences élevées. Les aciers à ressort sont le matériau approprié pour leur fabrication

Acier résistant à la corrosion. Nuances d'acier : GOST. Inox - prix

Pourquoi les matériaux métalliques se décomposent. Quels sont les aciers et alliages résistants à la corrosion. Composition chimique et classification selon le type de microstructure de l'acier inoxydable. Facteurs affectant les prix. Système de désignation des nuances d'acier (exigences GOST). Champ d'application

Nuance d'acier R6M5 : caractéristiques et application

Avant de commencer à créer un couteau, le maître doit connaître clairement toutes les caractéristiques de l'acier à partir duquel le produit final sera fabriqué à l'avenir. Chaque acier individuel, à l'exception des analogues, qui seront discutés ci-dessous, est unique dans sa composition, ce qui signifie que son traitement doit être abordé avec sagesse. Ainsi, notre attention est portée sur l'acier R6M5, dont nous décrirons en détail les caractéristiques et l'application ci-dessous

Caractéristiques de l'acier 65x13 : propriétés, dureté. Avis sur les couteaux en acier 65x13

Dans la métallurgie moderne, un grand nombre d'aciers sont utilisés. Leurs caractéristiques, ainsi que la variété des nomenclatures, sont vraiment immenses

440 acier - acier inoxydable. Acier 440 : caractéristiques

Beaucoup de gens connaissent l'acier 440. Il s'est imposé comme un matériau dur fiable, anticorrosion et éprouvé dans le temps, qui est le plus souvent utilisé pour la fabrication de couteaux à diverses fins. Quel est le secret de cet alliage ? Quelles sont ses caractéristiques chimiques, physiques et ses applications ?