2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:24

L'industrie moderne ne peut être imaginée sans un matériau tel que l'acier. Nous le rencontrons presque à chaque tournant. En introduisant divers éléments chimiques dans sa composition, les propriétés mécaniques et opérationnelles peuvent être considérablement améliorées.

Qu'est-ce que l'acier

L'acier est un alliage qui contient du carbone et du fer. De plus, un tel alliage (photo ci-dessous) peut contenir des impuretés d'autres éléments chimiques.

Il existe plusieurs états structurels. Si la teneur en carbone est comprise entre 0,025 et 0,8%, ces aciers sont appelés hypoeutectoïdes et ont de la perlite et de la ferrite dans leur structure. Si l'acier est hypereutectoïde, alors des phases perlitique et cémentite peuvent être observées. Une caractéristique de la structure en ferrite est sa grande plasticité. La cémentite a également une dureté considérable. La perlite forme les deux phases précédentes. Il peut avoir une forme granuleuse (les inclusions de cémentite sont situées le long des grains de ferrite, qui ont une forme ronde) et lamellaire (les deux phases ressemblent à des plaques). Si l'acier est chauffé au-dessus de la température à laquelledes modifications polymorphes se produisent, la structure devient austénitique. Cette phase a augmenté la plasticité. Si la teneur en carbone dépasse 2,14 %, ces matériaux et alliages sont appelés fontes.

Types d'acier

Selon la composition, l'acier peut être au carbone et allié. La teneur en carbone inférieure à 0,25% caractérise l'acier doux. Si sa quantité atteint 0,55%, on peut alors parler d'un alliage moyennement carboné. L'acier, qui contient plus de 0,6 % de carbone dans sa composition, est appelé acier à haute teneur en carbone. Si, dans le processus de production d'un alliage, la technologie implique l'introduction d'éléments chimiques spécifiques, alors cet acier est appelé allié. L'introduction de divers composants modifie considérablement ses propriétés. Si leur nombre ne dépasse pas 4%, alors l'alliage est faiblement allié. L'acier moyennement allié et fortement allié contient jusqu'à 11 % et plus de 12 % d'inclusions, respectivement. Selon le domaine dans lequel les alliages d'acier sont utilisés, il en existe de tels types: aciers à outils, de construction et spéciaux et alliages.

Technologie de production

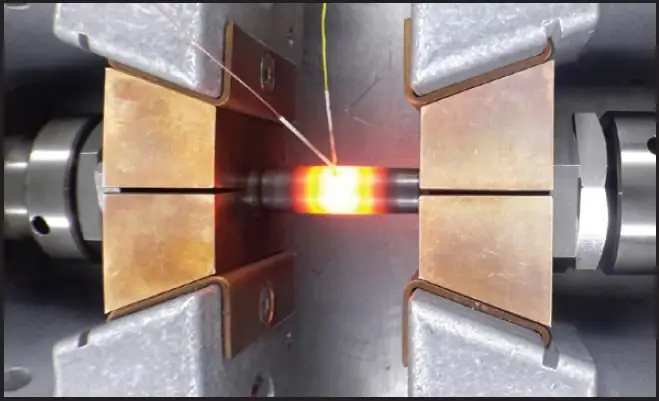

Le processus de fusion de l'acier est assez laborieux. Il comprend plusieurs étapes. Tout d'abord, vous avez besoin de matières premières - du minerai de fer. La première étape consiste à chauffer à une certaine température. Dans ce cas, des processus oxydatifs se produisent. Dans la deuxième étape, la température devient beaucoup plus élevée. Les processus d'oxydation du carbone sont plus intensifs. Un enrichissement supplémentaire de l'alliage en oxygène est possible. Les impuretés inutiles sont éliminées dansscories. L'étape suivante consiste à éliminer l'oxygène de l'acier, car cela réduit considérablement les propriétés mécaniques. Ceci peut être réalisé par diffusion ou par précipitation. Si le processus de désoxydation ne se produit pas, l'acier résultant est appelé acier bouillant. L'alliage calme n'émet pas de gaz, l'oxygène est complètement éliminé. Une position intermédiaire est occupée par les aciers semi-silencieux. La production d'alliages de fer s'effectue dans des fours à foyer ouvert, des fours à induction, des convertisseurs d'oxygène.

Alliage d'acier

Afin d'obtenir certaines propriétés de l'acier, des substances d'alliage spéciales sont introduites dans sa composition. Les principaux avantages de cet alliage sont une résistance accrue aux diverses déformations, la fiabilité des pièces et autres éléments structurels augmente considérablement. Le durcissement réduit le pourcentage de fissures et autres défauts. Souvent, cette méthode de saturation avec différents éléments est utilisée pour conférer une résistance à la corrosion chimique. Mais il y a aussi un certain nombre d'inconvénients. Ils nécessitent un traitement supplémentaire, la probabilité d'apparition de flocons est élevée. De plus, le coût du matériel augmente également. Les éléments d'alliage les plus courants sont le chrome, le nickel, le tungstène, le molybdène, le cob alt. Le champ de leur application est assez large. Cela comprend l'ingénierie mécanique et la fabrication de pièces pour les pipelines, les centrales électriques, l'aviation et bien plus encore.

Le concept de résistance à la chaleur et de résistance à la chaleur

Le concept de résistance à la chaleur fait référence à la capacité d'un métal ou d'un alliage à conserver toutes ses caractéristiques lorsqu'il travaille à des températures élevées. Dans un tel environnement, souventon observe une corrosion gazeuse. Par conséquent, le matériau doit également être résistant à son action, c'est-à-dire résistant à la chaleur. Ainsi, la caractérisation des alliages utilisés à des températures importantes doit inclure ces deux concepts. Ce n'est qu'alors que ces aciers offriront la durée de vie nécessaire aux pièces, outils et autres éléments structurels.

Caractéristiques de l'acier résistant à la chaleur

Dans les cas où la température atteint des valeurs élevées, il est nécessaire d'utiliser des alliages qui ne s'effondreront pas et ne succomberont pas à la déformation. Dans ce cas, des alliages résistants à la chaleur sont utilisés. La température de fonctionnement de ces matériaux est supérieure à 500 ° C. Les points importants qui caractérisent ces aciers sont la limite d'endurance élevée, la plasticité, qui persiste longtemps, ainsi que la stabilité à la relaxation. Il existe un certain nombre d'éléments qui peuvent augmenter considérablement la résistance aux températures élevées: cob alt, tungstène, molybdène. Le chrome est également un composant requis. Cela n'affecte pas tant la résistance que cela augmente la résistance à l'échelle. Le chrome empêche également les processus de corrosion. Une autre caractéristique importante des alliages de ce type est le fluage lent.

Classement des aciers réfractaires par structure

Les alliages résistants à la chaleur et résistants à la chaleur sont de la classe ferritique, martensitique, austénitique et à structure ferritique-martensitique. Les premiers contiennent environ 30% de chrome. Après un traitement spécial, la structure devient fine. Si la température de chauffage dépasse 850ºС, alors les grainsaugmentent et ces matériaux résistants à la chaleur deviennent cassants. La classe martensitique est caractérisée par la teneur en chrome suivante: de 4% à 12%. Le nickel, le tungstène et d'autres éléments peuvent également être présents en petites quantités. Des pièces de turbines et de soupapes dans les automobiles en sont fabriquées. Les aciers qui ont de la martensite et de la ferrite dans leur structure conviennent à un fonctionnement à des températures élevées constantes et à un fonctionnement à long terme. La teneur en chrome atteint 14 %. L'austénite est obtenue en introduisant du nickel dans des alliages résistants à la chaleur. Les aciers avec une structure similaire ont de nombreuses nuances.

Alliages à base de nickel

Le nickel a un certain nombre de propriétés utiles. Il a un effet positif sur l'ouvrabilité de l'acier (à chaud comme à froid). Si une pièce ou un outil est conçu pour fonctionner dans un environnement agressif, l'alliage avec cet élément augmente considérablement la résistance à la corrosion. Les matériaux résistants à la chaleur à base de nickel sont répartis dans les groupes suivants: résistants à la chaleur et réellement résistants à la chaleur. Ce dernier doit également avoir des caractéristiques minimales de résistance à la chaleur. Les températures de travail atteignent 1200ºС. De plus, du chrome ou du titane est ajouté. De manière caractéristique, les aciers alliés au nickel contiennent une petite quantité d'impuretés telles que le baryum, le magnésium, le bore, de sorte que les joints de grains sont plus renforcés. Les alliages résistants à la chaleur de ce type sont produits sous forme de pièces forgées et de produits laminés. Il est également possible de couler des pièces. Leur principal domaine d'application est la fabrication d'éléments de turbines à gaz. Les alliages résistants à la chaleur à base de nickel contiennent jusqu'à 30 % de chrome. Ils se prêtent assez bien à l'emboutissage, au soudage. De plus, la résistance à l'échelle est à un niveau élevé. Cela permet de les utiliser dans les systèmes de gazoducs.

Acier allié au titane résistant à la chaleur

Le titane est introduit en petite quantité (jusqu'à 0,3 %). Dans ce cas, il augmente la résistance de l'alliage. Si sa teneur est beaucoup plus élevée, alors certaines propriétés mécaniques se dégradent (dureté, résistance). Mais la plasticité augmente. Cela facilite le traitement de l'acier. Avec l'introduction du titane avec d'autres composants, il est possible d'améliorer considérablement les caractéristiques de résistance à la chaleur. S'il est nécessaire de travailler dans un environnement agressif (surtout lorsque la conception implique des soudures), alors l'alliage avec cet élément chimique est justifié.

Alliages de cob alt

Une grande quantité de cob alt (jusqu'à 80 %) sert à la production de matériaux tels que les alliages résistants à la chaleur et résistants à la chaleur, car il est rarement utilisé sous sa forme pure. Son introduction augmente la plasticité, ainsi que la résistance lors de travaux à haute température. Et plus il est élevé, plus la quantité de cob alt introduite dans l'alliage est importante. Dans certaines marques, son contenu atteint 30 %. Une autre caractéristique de ces aciers est l'amélioration des propriétés magnétiques. Cependant, en raison du coût élevé du cob alt, son utilisation est plutôt limitée.

Influence du molybdène sur les alliages réfractaires

Cet élément chimique affecte considérablement la résistance du matériau à haute température.

Il est particulièrement efficace lorsqu'il est utilisé avec d'autres éléments. Il augmente considérablement la dureté de l'acier (déjà à une teneur de 0,3%). La résistance à la traction augmente également. Une autre caractéristique positive des alliages résistants à la chaleur alliés au molybdène est un degré élevé de résistance aux processus oxydatifs. Le molybdène contribue au broyage du grain. L'inconvénient est la difficulté de soudage.

Autres aciers spéciaux et alliages

Pour effectuer certaines tâches, il faut des matériaux qui ont certaines propriétés. Ainsi, on peut parler de l'utilisation d'alliages spéciaux, qui peuvent être à la fois alliés et en carbone. Dans ce dernier, l'ensemble des caractéristiques requises est atteint du fait que la fabrication des alliages et leur traitement s'effectuent à l'aide d'une technologie spéciale. Même les alliages spéciaux et les aciers sont divisés en structure et outil. Parmi les principales tâches de ce type de matériaux, on distingue: la résistance aux processus de corrosion et d'usure, la capacité de travailler dans un environnement agressif et l'amélioration des caractéristiques mécaniques. Cette catégorie comprend à la fois les aciers et alliages résistants à la chaleur avec des températures de fonctionnement élevées, et les aciers cryogéniques pouvant supporter jusqu'à -296 °C.

Acier à outils

L'acier à outils spécial est utilisé dans la fabrication d'outils. En raison du fait que leurs conditions de travail sont différentes, les matériaux sont également sélectionnés individuellement. Étant donné que les exigences pour les outils sont assez élevées, les caractéristiques des alliages pour leurla production est appropriée: ils doivent être exempts d'impuretés tierces, d'inclusions, le processus de désoxydation est bien mené et la structure est homogène. Il est très important que les instruments de mesure aient des paramètres stables et résistent à l'usure. Si nous parlons d'outils de coupe, ils fonctionnent à des températures élevées (il y a un échauffement du bord), un frottement et une déformation constants. Par conséquent, il est très important pour eux de conserver leur dureté primaire lorsqu'ils sont chauffés. Un autre type d'acier à outils est l'acier rapide. Fondamentalement, il est dopé au tungstène. La dureté est maintenue jusqu'à une température d'environ 600ºС. Il existe également des aciers pour matrices. Ils sont conçus pour le formage à chaud et à froid.

Applications d'alliages spéciaux

Les industries qui utilisent des alliages aux caractéristiques particulières sont nombreuses. En raison de leurs qualités améliorées, ils sont indispensables dans l'ingénierie mécanique, la construction et l'industrie pétrolière. Les alliages résistants à la chaleur et résistants à la chaleur sont utilisés dans la fabrication de pièces de turbines, de pièces détachées pour voitures. Les aciers à hautes caractéristiques anti-corrosion sont indispensables pour la production de tuyaux, d'aiguilles de carburateur, de disques et de divers éléments de l'industrie chimique. Rails de chemin de fer, godets, voies pour véhicules - les aciers résistants à l'usure sont à la base de tout cela. Dans la production de masse de boulons, écrous et autres pièces similaires, des alliages automatiques sont utilisés. Les ressorts doivent être suffisamment élastiques et résistants à l'usure. C'est pourquoile matériau pour eux est l'acier à ressort. Pour améliorer cette qualité, ils sont en outre alliés au chrome, au molybdène. Tous les alliages et aciers spéciaux avec un ensemble de caractéristiques spécifiques peuvent réduire le coût des pièces où des métaux non ferreux étaient auparavant utilisés.

Conseillé:

La résistance à la chaleur et la résistance à la chaleur sont des caractéristiques importantes des aciers

Les aciers de construction ordinaires, lorsqu'ils sont chauffés, modifient brusquement leurs propriétés mécaniques et physiques, commencent à s'oxyder activement et à former du tartre, ce qui est totalement inacceptable et crée une menace de défaillance de l'ensemble de l'assemblage, et éventuellement un accident grave. Pour travailler à des températures élevées, les ingénieurs en matériaux, avec l'aide de métallurgistes, ont créé un certain nombre d'aciers et d'alliages spéciaux. Cet article en donne une brève description

Marché boursier pour les débutants : concept, définition, cours spéciaux, instructions de trading et règles pour les débutants

La bourse est une opportunité de gagner de l'argent sans quitter la maison à la fois de manière permanente et de l'utiliser comme travail à temps partiel. Cependant, qu'est-ce que c'est, quelle est la différence avec la devise et qu'est-ce qu'un trader novice en bourse doit savoir ?

Types de transfert de chaleur : coefficient de transfert de chaleur

Parce que la chaleur de différentes substances peut différer, il existe un processus de transfert de chaleur d'une substance plus chaude à une substance avec moins de chaleur. Ce processus est appelé transfert de chaleur. Nous examinerons les principaux types de transfert de chaleur et les mécanismes de leur action dans cet article

Séchage de gaz : définition, caractéristiques, méthodes et types de travail, application de l'installation et des équipements spéciaux

Le séchage du gaz est l'une des méthodes de nettoyage qui aide à éliminer l'humidité à l'intérieur du pipeline. Son apparence est assez dangereuse, car elle provoque la corrosion du métal. De plus, comme l'exploitation minière est effectuée dans des conditions de basses températures, la formation de glace est possible

Utilisation rationnelle des terres : le concept et les fonctions de la terre, le principe d'utilisation

L'exploitation du fonds foncier implique la création de conditions favorables à la production de produits agricoles. Cependant, il est impossible d'atteindre une efficacité économique élevée dans ce domaine sans un calcul minutieux des coûts de l'énergie, de l'électricité et des ressources naturelles. Le concept d'utilisation rationnelle des terres est d'une importance capitale pour maintenir des indicateurs de production suffisants dans cette zone sans nuire à la nature