2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:30

Au stade actuel du développement industriel, il existe deux principales formes d'organisation des systèmes de production, qui couvrent les zones de production allant des stylos à bille aux avions de ligne. Selon le type de produits, les volumes de production, la complexité de la technologie et un certain nombre d'autres indicateurs du système d'entreprise, des méthodes fixes ou en ligne de fabrication ou de réparation de produits sont utilisées.

Différence des méthodes

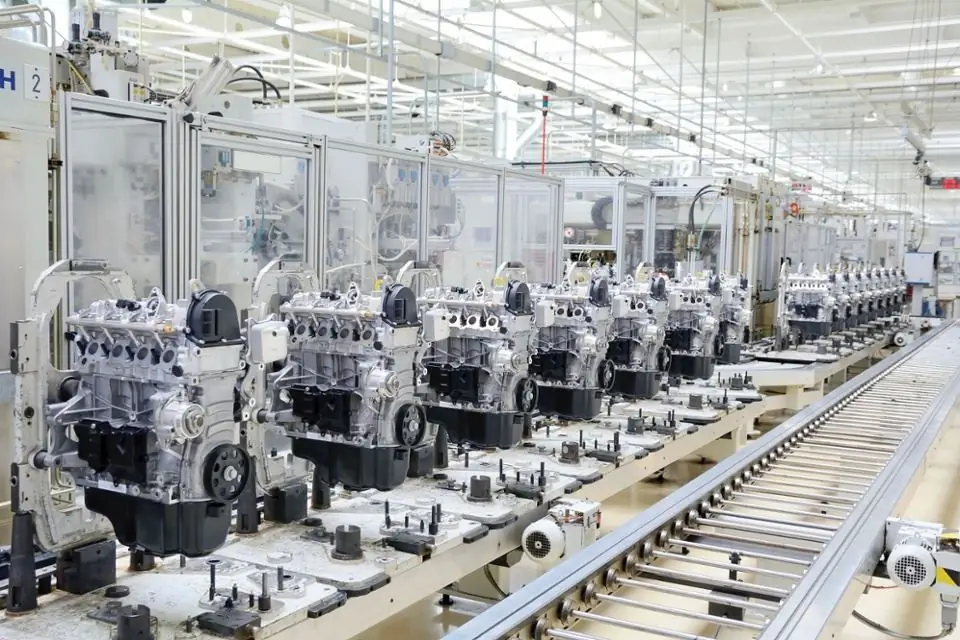

La principale différence entre ces deux formes réside dans les processus de déplacement d'objets ou de sujets de réparation lors de l'exécution d'algorithmes technologiques spécifiés. Avec la méthode stationnaire, un objet (moteur électrique, voiture, etc.) est fixé de manière rigide dans une position pendant tout le cycle de production. Les travailleurs effectuent l'ensemble des étapes nécessaires en fonction des besoins de production.

Avec les méthodes d'organisation de la production en ligne, au contraire, les travailleurs sont rigidement fixés dans l'espace, et l'objet de fabrication(réparation) se déplace entre les positions avec des paramètres de production sélectionnés. Cela maximise la productivité et réduit les temps d'arrêt.

Histoire du développement

Le développement des systèmes industriels de branche est déterminé par les entreprises de production de masse qui, en raison des volumes et des taux de production élevés, utilisent les technologies et les approches les plus avancées. Il n'est pas surprenant que les premiers cas d'application massive des méthodes de flux d'organisation de la production aient été enregistrés dans l'industrie automobile américaine au début du XXe siècle. L'industriel Henry Ford est appelé à juste titre le père des formes d'organisation en ligne. Après tout, c'est avec ses idées que l'introduction des principes d'un nouveau paradigme de production a commencé.

Prérequis pour la création

La méthode d'organisation de la production en flux suppose une étude de faisabilité. Il est donc nécessaire, dans un premier temps, d'analyser la production pour réunir les conditions du passage à une forme d'organisation plus complexe. Ceux-ci incluent:

- possibilité de chargement complet des équipements technologiques, qui est déterminée par un nombre suffisant de produits homogènes;

- différenciation détaillée des technologies;

- liaison à long terme des opérations dans le temps et l'espace;

- spécialisation dans un nombre limité d'opérations avec leur mécanisation maximale;

- possibilité de créer un flux de production (placement séquentiel des postes), ce qui permet d'obtenir desmodèles de flux de produits;

- utilisation d'un seul paramètre de temps (rythme de production);

- possibilité d'utiliser des parties de transport (parallélisme et concentration de la production);

- disponibilité de transport spécial pour le déplacement des produits.

Dynamique positive de mise en œuvre

Avantages caractéristiques des méthodes de production en ligne:

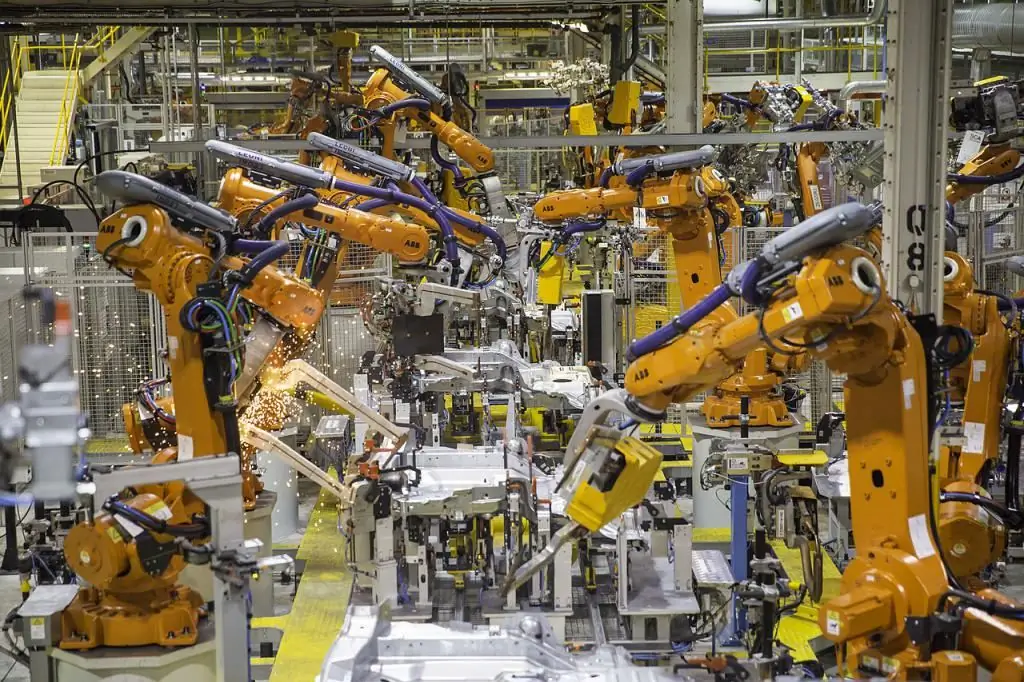

- utilisation d'équipements performants (spéciaux);

- mécanisation des unités de technologie des transports,

- utilisation rationnelle des ressources système.

L'efficacité des formes proposées repose sur l'optimisation d'un certain nombre d'indicateurs de production (productivité du travail, programme de production, durée du cycle de production, surfaces d'atelier et coûts de production).

Les performances globales sont affectées par:

- diminution de la part de travail physique (diminution du nombre d'employés) aux étapes du transport grâce à l'utilisation d'outils spéciaux (convoyeurs, transporteurs, convoyeurs à rouleaux);

- réduire les temps d'arrêt des employés dus aux changements d'équipement, aux chargements disproportionnés et à la distribution de capacité multiple;

- spécialisation maximale des métiers (plusieurs opérations hétérogènes par salarié);

- réduire l'intensité de main-d'œuvre globale de l'industrie manufacturière à la suite de l'introduction de nouveaux régimes technologiques.

Types de production de masse

L'élément principal de la production en ligne est en ligne (technologique)ligne. Il se compose de postes ou d'emplois spécialisés liés à la technologie.

Les lignes de production sont classées selon un certain nombre de caractéristiques:

- sur l'hétérogénéité des produits en flux - sur la ligne avec des produits homogènes et des lignes avec des produits ayant des dimensions et des éléments structurels différents;

- selon la structure des processus - action continue dans le temps (continue) et action périodique;

- par type de rythme - avec un rythme rigide (régulé) et avec un rythme changeant (libre);

- pour le transport de produits - avec et sans éléments de convoyage;

- par échelle d'utilisation - au niveau du site (département), de l'atelier (bâtiment), de l'usine (plusieurs travées avec un cycle de production complet);

- sur la mécanisation et l'automatisation - non mécanisé (pas de mouvement dans le cas de produits de grande taille), avec mécanisation partielle (déplacement avec des véhicules standard), avec mécanisation complexe (utilisation d'un convoyeur à bande ou à chaîne), automatisé ou automatique;

- selon la configuration spatiale - rectiligne, ellipsoïdale, etc.

La méthode de flux d'organisation de la production caractérise la dynamique de l'entreprise. L'utilisation de différentes variantes de lignes de production crée un certain niveau de spécialisation des départements et affecte l'efficacité globale du système.

Caractéristiques de la conception du système d'écoulement

Notez que la méthode en lignel'organisation détermine le type de production. L'introduction d'un modèle de machine progressif du système en présence des volumes de production requis permet à l'entreprise de relever la barre de l'excellence technologique.

La base de conception pour la production de flux est un schéma rationnel de processus de fonctionnement, qui repose sur plusieurs prémisses:

- Les prérequis de conception suggèrent le même type de structures, l'interchangeabilité des éléments et leur standardisation.

- Les technologies technologiques permettent la séparation maximale des éléments technologiques en composants, ce qui permet d'introduire une mécanisation profonde des processus.

- Les conditions organisationnelles reposent sur un programme de production suffisant, une utilisation complète des fonds et un haut niveau de spécialisation.

- Material sont basés sur un système progressif de support matériel pour l'ensemble du système (MRP, "Maximum-Minimum") et fournissant des emplois (Kanban, FEED, etc.).

Normes pour la méthode de flux d'organisation de la production

Il existe de nombreuses options pour la formation de la production. Les volumes de mécanisation, la configuration spatiale, l'uniformité des structures sont dans des fourchettes assez larges. Pour créer un système en ligne efficace, un certain nombre de directives de production, mieux connues sous le nom de paramètres de production en ligne, sont appliquées.

En règle générale, ils sont classés dans l'une des catégories suivantes:

- paramètres caractérisant le travail dans le temps (mesure, rythme);

- paramètres qui déterminent la position dans l'espace (longueur, largeur, nombre de positions,espace atelier, etc.);

- paramètres qui montrent la productivité de la ligne de production (débit, productivité par unité de temps).

Champ d'application

Les méthodes de flux les plus courantes pour organiser la production sont utilisées dans l'ingénierie mécanique. L'utilisation dans les entreprises de l'industrie automobile, du transport ferroviaire, des appareils électroménagers est tout à fait compréhensible du point de vue de l'homogénéité du produit, de la possibilité de créer des parties de transport, du détail de la technologie et des facteurs connexes. Dans le même temps, la méthode de flux d'organisation de la production caractérise également le type de production.

Cependant, la technologie des flux est une certaine approche de l'organisation, de la gestion et du fonctionnement de divers processus. Par conséquent, l'application des principes de flux est possible dans tous les systèmes qui ont les conditions préalables ci-dessus. Considérez l'utilisation des technologies de flux sur l'exemple de l'industrie de la construction.

Caractéristiques d'utilisation dans la construction

La construction d'objets divers est le même processus de production que la fabrication de biens industriels. Dans le premier comme dans le second cas, nous ne traitons que de produits différents (appareils électroménagers fabriqués, construction d'une maison) et de technologies (montage d'une alimentation électrique, construction d'une fondation).

Le but de la construction est les objets (bâtiments, structures) acceptés pour l'exploitation, obtenus sur la base de la mise en œuvre d'un ensemble de processus sur le chantier. Pendant la construction, les types série et parallèle sont utilisés.cycle de fabrication. La production en ligne n'a pas non plus été contournée.

La méthode de flux d'organisation de la production de construction consiste à diviser le processus de construction en plusieurs étapes - pose des fondations d'un immeuble résidentiel, installation de sols, travaux internes que les équipes de travail effectuent sur la base du rythme général de la processus de production. En même temps, ils s'efforcent de créer des zones de travail à intensité de travail d'égale multiplicité. Les processus de production de différents contenus sont exécutés en parallèle, ce qui permet d'économiser des ressources et de réduire le temps de cycle de production.

Les paramètres de la méthode de flux d'organisation de la production de construction caractérisent les caractéristiques du flux sur la base de la comptabilisation et de l'analyse des caractéristiques technologiques, spatiales et temporelles. Il s'agit notamment de la structure de flux, de l'étendue des travaux, de l'intensité de la main-d'œuvre, de l'étape de flux, du module de cyclicité, etc.

En conclusion

L'analyse montre que l'utilisation de méthodes d'organisation de la production en ligne est une condition nécessaire à la formation d'une entreprise moderne de haute technologie. Les technologies en ligne peuvent être appliquées à une variété d'activités de fabrication, garantissant des normes élevées de productivité et de qualité des produits.

Conseillé:

Méthode Hoskold, méthode Ring, méthode Inwood - façons de récupérer le capital d'investissement

Lorsqu'une personne investit son propre argent dans un objet générateur de revenus, elle s'attend non seulement à recevoir un profit du capital investi, mais également à le rembourser intégralement. Cela peut se faire par la revente ou en obtenant de tels bénéfices qui non seulement rapportent des intérêts, mais aussi reviennent progressivement sur les investissements

Dessalement de l'eau : méthodes et paramètres

La déminéralisation de l'eau est l'élimination des sels qu'elle contient. Il existe plusieurs méthodes par lesquelles vous pouvez dessaler le liquide complètement ou partiellement. Chacun d'eux a ses propres avantages et inconvénients

Comment s'inscrire à Sberbank Online: méthodes d'inscription, instructions étape par étape pour connecter un compte personnel et paramètres

Il s'agit du système bancaire en ligne de l'une des plus grandes institutions financières de Russie. C'est une bonne occasion pour les citoyens d'utiliser les différents services de cette banque sans sortir de chez eux. Si vous ouvrez un compte personnel sur le site officiel, vous pouvez presque complètement vous éviter de vous rendre dans les bureaux de cette institution financière

Flux pour le soudage : objectif, types de soudage, composition du flux, règles d'utilisation, exigences GOST, avantages et inconvénients de l'application

La qualité de la soudure est déterminée non seulement par la capacité du maître à organiser correctement l'arc, mais également par la protection spéciale de la zone de travail contre les influences extérieures. Le principal ennemi sur la voie de la création d'une connexion métallique solide et durable est l'environnement naturel de l'air. La soudure est isolée de l'oxygène par un flux de soudage, mais ce n'est pas seulement sa tâche

Règlements sur le flux de documents de l'organisation. Un exemple de workflow dans une organisation

Les documents sont le pouls d'une organisation, et le flux de travail est la vie d'une organisation. Les processus et la logique du mouvement de l'information sous forme écrite et électronique déterminent le niveau de développement de l'organisation, sa production, ses réalisations socio-économiques et sa position dans la société. En fin de compte, il s'agit d'une augmentation des bénéfices et du bien-être des employés