2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-06-01 07:13:51

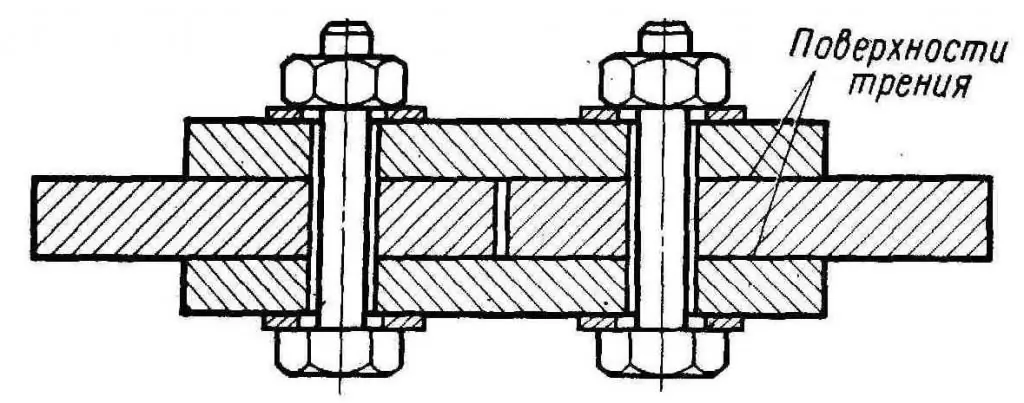

Les joints de friction ont une capacité portante élevée et demandent moins de travail que les joints soudés. Pour cette raison, ils sont largement utilisés dans la production de structures métalliques de construction. L'obtention des forces de frottement nécessaires dans le joint est obtenue de différentes manières - sablage et traitement à la flamme, ainsi qu'en utilisant des compositions adhésives.

Description et application

En construction mécanique, il existe 2 types d'assemblages boulonnés selon la nature du transfert de force qu'ils transmettent:

- Résistant au cisaillement. Le plus souvent, ils sont conçus sur des boulons de précision grossière, normale et accrue (rarement à haute résistance). La force de serrage n'est pas contrôlée. Les calculs tiennent compte des contraintes internes de traction, de compression et de cisaillement, mais ne tiennent pas compte des forces de frottement.

- Frottement (résistant au cisaillement). La force externe est contrebalancée par les forces de frottement apparaissant dans les plans de contact des pièces à assembler. Le frottement est dû à la précontrainte des boulons de fixation, qui doit être maximale. Par conséquent, dans de tels joints, un matériel à haute résistance avectraitement.

Ce dernier type est divisé en 2 sous-catégories: les joints à friction et à friction-cisaillement, dans lesquels une partie des efforts est transmise par frottement et l'autre par écrasement.

L'inconvénient de ces connexions est le coût élevé des fixations. D'autre part, l'utilisation de joints de friction sur des boulons à haute résistance améliore la fiabilité et réduit le nombre de soudures sur le terrain. En conséquence, la complexité de l'assemblage est réduite de près de 3 fois. Ce type de connexion est utilisé dans la construction de bâtiments industriels, dans la construction de ponts, de grues et d'autres structures en treillis qui subissent des vibrations ou des charges dynamiques.

Les directions prometteuses dans le développement de cette solution constructive sont l'utilisation de revêtements de conservation amovibles et l'utilisation de la technologie de fabrication "bloc", lorsque l'assemblage et la peinture des unités agrandies sont effectués à l'usine, et seulement la finale l'installation se fait sur le chantier.

Facteur de rugosité

La rugosité de surface requise, qui fournit la force de frottement calculée, est obtenue par abrasif, traitement à la flamme des surfaces de contact ou en utilisant des revêtements spéciaux. Le coefficient de frottement pour les calculs est tiré du tableau ci-dessous.

| Type de traitement | Coefficient de frottement |

| Pas de conservation | |

| Brosse | 0, 35 |

| Grenaillage | 0, 38 |

| Flamme coupée | 0, 42 |

| Grenaillage ou sablage | 0, 58 |

| Grenaillage, nettoyage des deux parties, chauffage à la flamme jusqu'à 300°C autour des trous de boulons. Zone de traitement thermique - pas moins que la taille de la rondelle | 0, 61 |

| Avec conservation ultérieure | |

| Premier détail - sablage ou grenaillage, conservation à la colle. Deuxième pièce d'accouplement - brossée, pas de conservation supplémentaire | 0, 5 |

Le type de traitement doit être indiqué sur les dessins. Les surfaces de contact sont complètement exemptes de glace, de neige, d'huile, de tartre, de rouille et d'autres contaminants avant l'assemblage des boulons.

Sablage

Les exigences suivantes s'appliquent au nettoyage des structures métalliques avec des joints de friction à l'aide de la technologie de sablage:

- rugosité de la surface préparée - pas plus de Ra 6, 3;

- élimination complète des oxydes et de la rouille (2e degré de purification selon GOST 9.402-2004);

- degré de dégraissage de surface - le premier (temps de rupture du film d'eau - plus d'une minute, pas de taches d'huile sur le papier filtre);

- nettoyage préliminaire de l'air comprimé entrant dans la sableuse de l'huile et de l'humidité (ceci est contrôlé au moins 1 fois par quart de travail);séchage du sable de quartz jusqu'à une teneur en humidité ne dépassant pas 2 %.

Après le sablage, la poussière doit être enlevée des surfaces en soufflant de l'air ou en essuyant avec un chiffon propre.

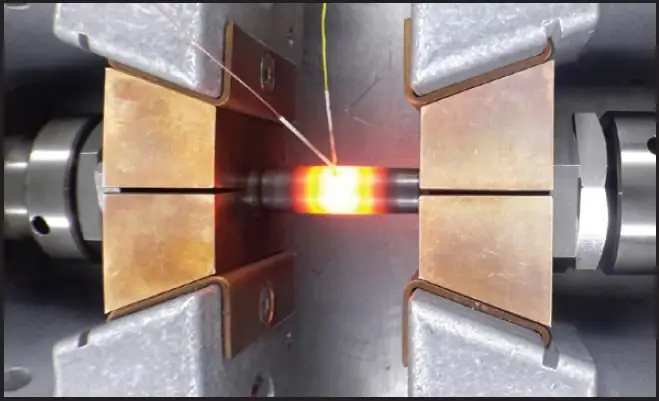

Traitement à la flamme

La flamme oxyacétylénique est utilisée lors du nettoyage de pièces avec un chalumeau à gaz. Les produits de combustion (oxydes) sont ensuite éliminés avec des brosses métalliques. Dans ce cas, vous ne pouvez pas faire briller le métal. Le nettoyage à la flamme ne peut être utilisé que pour des pièces d'une épaisseur d'au moins 5 mm, afin d'éviter leur déformation thermique. Le traitement est effectué dans les modes suivants:

- pression d'oxygène - 0,6 MPa, acétylène en bouteilles - 0,05 MPa;

- apport d'oxygène - maximum (le cœur de la flamme doit sortir de la buse du réchauffeur, mais pas s'éteindre);

- vitesse de déplacement de la torche - 1 m/min (pour structures métalliques à parois minces 5-10 mm - 1,5-2 m/min);

- la passe suivante doit chevaucher la précédente de 15 à 20 mm;

- angle de torche jusqu'à 45°.

Pendant cette opération technologique, des brûleurs spéciaux à flamme large sont utilisés.

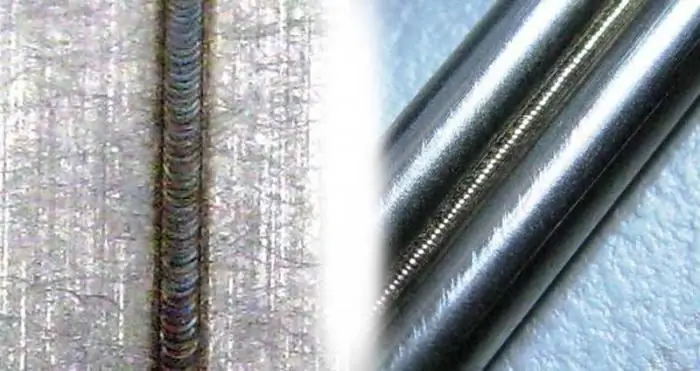

Nettoyage des coups et des brosses

Avant le traitement avec des brosses métalliques (brossage), la peinture est enlevée des surfaces avec des solvants ou par une méthode à flamme de gaz. Il est impossible de nettoyer les pièces à un éclat métallique, car cela empêche la formation du bon coefficient de frottement. Le travail est effectué à l'aide d'une mécanisée pneumatique ou électriqueoutil. La poussière restante est éliminée en soufflant de l'air ou une brosse à cheveux.

Pour le grenaillage, on utilise de la grenaille ébréchée (hachée) en acier ou en fonte avec une fraction de 0,8-1,2 mm. Les grenailleuses utilisent de la grenaille de fonte.

Revêtements

Pour augmenter les forces de frottement dans les brides et les joints de friction, des substances adhésives sont également utilisées - des colles. En tant que revêtement de friction, on utilise des compositions dont le composant principal est la résine époxy et les autres sont un durcisseur, un solvant, un accélérateur ou de l'isopropanol.

Les travaux de montage sont effectués dans l'ordre suivant:

- Les éléments structurels de grande taille sont nettoyés par l'une des méthodes décrites ci-dessus, à l'exception de la flamme de gaz, et également dégraissés. L'intervalle de temps entre le nettoyage et le collage ne doit pas dépasser 0,5 jours. Le stockage en même temps est effectué dans des conditions d'humidité ne dépassant pas 80%.

- La colle est préparée immédiatement avant utilisation.

- La composition adhésive est appliquée sur la surface d'éléments plus petits et remplie de poudre de carbure de silicium de 2 mm d'épaisseur, en roulant avec un rouleau métallique. Il est permis de coller les deux parties en contact avec de la colle. En 1 à 2 heures, la colle fraîchement préparée doit être complètement épuisée.

- Retirer l'excédent de poudre en tournant la pièce et en faisant quelques tapotements.

- Gardez le temps jusqu'à ce que l'époxy soit complètement durci.

- Le joint de friction est assemblé sur des boulons à haute résistance.

Qualité du matériel

Les fixations pour joints de friction doivent être accompagnées d'un certificat de qualité. Les boulons, rondelles et écrous sont préparés comme suit:

- nettoyage de la graisse de conservation dans une solution alcaline (exposition dans un récipient pendant 15-20 minutes);

- séchage, soufflage d'air comprimé;

- filetage avec des clés ou sur un tour;

- lubrification à l'huile minérale;

- jeu complet de boulons avec écrous appariés qui ont été utilisés pendant la course;

- stockage jusqu'au montage (pas plus de 10 jours).

Calcul de la connexion par friction

Les paramètres de connexion les plus importants de ce type sont:

- coefficient de frottement Μ sur les surfaces de contact, déterminé à partir du tableau ci-dessus, en fonction du type de traitement;

- rapport de couple de boulon;

- force de serrage des boulons;

- couple nécessaire pour obtenir la valeur requise de l'indicateur précédent.

La valeur de couple calculée est trouvée par la formule:

M=K∙N∙dnom, où K est le facteur de couple déterminé selon GOST 22356-77;

N - force de tension du boulon, kN;

dnom - son diamètre nominal, mm.

La valeur de N est déterminée par la formule:

N=σr∙Sn∙ k,

où σr est la résistance à la traction du matériau du boulon, N/mm2;

Sn - section transversale du boulon,net, mm2;

k - coefficient des conditions de travail (pour les structures en acier et les ponts routiers, il est égal à 1).

La force générée dans un contact de boulon est trouvée par la formule:

N1=N∙Μ/ɣ, où ɣ est le coefficient de fiabilité, choisi en fonction du nombre de boulons dans l'assemblage.

Le nombre minimum requis de boulons à haute résistance est déterminé comme suit:

n=P/(k∙N1∙s), où P est la charge longitudinale agissante, kN;

s - nombre de contacts dans la connexion.

Assemblage

Les règles de réalisation d'une connexion par friction doivent respecter les exigences techniques suivantes:

- Avant l'assemblage, il est nécessaire de préparer la surface en utilisant l'une des méthodes ci-dessus (selon la documentation du projet), d'éliminer les bosses et les bavures qui empêchent les pièces d'être bien ajustées.

- Pendant le transport et le stockage intermédiaire des pièces, l'huile ou la contamination des surfaces préparées doit être exclue. Si cela ne peut être évité, une deuxième procédure de nettoyage est nécessaire.

- Au premier stade de l'assemblage, les pièces sont alignées avec les trous à l'aide de chevilles de montage.

- Installez les boulons avec des rondelles (pas plus d'une sous la tête du boulon et l'écrou), serrez-les avec des écrous de 50 à 90 % de la force calculée et vérifiez l'étanchéité de la connexion.

- Régler le couple de serrage calculé avec des clés dynamométriques.

- Appliquer du mastic ou un apprêt mélangé avecciment, argile blanche, craie. Ceci est fait pour sceller la connexion de l'humidité.

Contrôle qualité

Un contrôle qualité est effectué à toutes les étapes de préparation et de montage. Les résultats des contrôles inter-opérationnels sont consignés dans le journal de fabrication des connexions sur le terrain.

Le complexe de tels travaux comprend les opérations suivantes:

- contrôle qualité entrant des matières premières, composants, produits achetés;

- vérifier l'état de l'outil, tarer les clés dynamométriques;

- contrôle du nettoyage des surfaces et de la préparation du matériel;

- Vérification de la densité de serrage des joints (à l'aide de sondes);

- contrôle sélectif du couple de serrage;

- contrôle de la pression;

- échantillons de test (tel que requis par le client des travaux de génie civil).

Conseillé:

La résistance à la chaleur et la résistance à la chaleur sont des caractéristiques importantes des aciers

Les aciers de construction ordinaires, lorsqu'ils sont chauffés, modifient brusquement leurs propriétés mécaniques et physiques, commencent à s'oxyder activement et à former du tartre, ce qui est totalement inacceptable et crée une menace de défaillance de l'ensemble de l'assemblage, et éventuellement un accident grave. Pour travailler à des températures élevées, les ingénieurs en matériaux, avec l'aide de métallurgistes, ont créé un certain nombre d'aciers et d'alliages spéciaux. Cet article en donne une brève description

Joints de soudure : types de joints et de joints

Au cours du processus de soudage, diverses connexions sont obtenues. Les cordons de soudure sont capables de connecter non seulement des métaux, mais également d'autres matériaux différents. Ils sont classés selon plusieurs critères : mode d'exécution, position spatiale, longueur, etc

Classe de résistance des boulons : marquage, GOST et couple de serrage

L'article décrit les principaux types de connexions filetées. Une attention particulière est portée au concept de classe de résistance des boulons

Que sont les boulons à haute résistance ?

Il existe plusieurs classifications de matériel boulonné, mais en termes de fiabilité de fixation, la division la plus importante en fonction du degré de résistance aux contraintes physiques. La stabilité fonctionnelle et la durabilité de la structure cible dépendent de cette propriété. Les plus attrayants à cet égard sont les boulons à haute résistance utilisés dans les véhicules à moteur, les unités industrielles et les structures de bâtiment critiques

Duralumin est un alliage à base d'aluminium à haute résistance avec des ajouts de cuivre, de magnésium et de manganèse : propriétés, production et application

Qu'est-ce que le duralumin ? Quelles sont les caractéristiques de l'alliage de duralumin ? Indicateurs techniques et de qualité de l'alliage. Une variété de produits de ce métal et leur portée