2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:28

Il n'y a pratiquement aucune industrie où le soudage n'est pas effectué. La grande majorité des structures métalliques sont montées et interconnectées au moyen de cordons de soudure. Bien sûr, la qualité de ce type de travail à l'avenir dépend non seulement de la fiabilité du bâtiment, de la structure, de la machine ou de toute unité en cours de construction, mais également de la sécurité des personnes qui interagiront d'une manière ou d'une autre avec ces structures. Par conséquent, pour garantir le bon niveau de performance de ces opérations, un contrôle par ultrasons des soudures est utilisé, grâce auquel il est possible de détecter la présence ou l'absence de divers défauts à la jonction des produits métalliques. Cette méthode de contrôle avancée sera abordée dans notre article.

Historique des occurrences

La détection de défauts par ultrasons en tant que telle a été développée dans les années 30. Cependant, le premier appareil réellement fonctionnel n'est né qu'en 1945 grâce à Sperry Products. Au cours des deux décennies suivantes, la technologie de contrôle la plus récente a acquis une reconnaissance mondiale et le nombre de fabricants de tels équipements a considérablement augmenté.

UltrasonsLe détecteur de défauts, dont le prix commence aujourd'hui entre 100 000 et 130 000 000 roubles, contenait initialement des tubes à vide. De tels appareils étaient encombrants et lourds. Ils travaillaient exclusivement à partir de sources d'alimentation en courant alternatif. Mais déjà dans les années 60, avec l'avènement des circuits à semi-conducteurs, les détecteurs de défauts ont été considérablement réduits en taille et pouvaient fonctionner sur piles, ce qui a finalement permis d'utiliser les appareils même dans des conditions de terrain.

Entrez dans la réalité numérique

Au début, les instruments décrits utilisaient un traitement de signal analogique, en raison duquel, comme de nombreux autres appareils similaires, ils étaient sujets à une dérive au moment de l'étalonnage. Mais déjà en 1984, Panametrics a lancé le premier détecteur de défauts numérique portable appelé EPOCH 2002. À partir de ce moment, les unités numériques sont devenues des équipements hautement fiables, offrant idéalement la stabilité d'étalonnage et de mesure nécessaire. Le détecteur de défauts à ultrasons, dont le prix dépend directement de ses caractéristiques techniques et de la marque du fabricant, a également reçu une fonction d'enregistrement des données et la possibilité de transférer les lectures sur un ordinateur personnel.

Dans l'environnement actuel, on s'intéresse de plus en plus aux systèmes multiéléments, qui utilisent une technologie sophistiquée basée sur des éléments piézoélectriques multi-éléments pour générer des faisceaux directionnels et créer des images en coupe similaires à l'imagerie médicale par ultrasons.

Sphèreapplications

La méthode de contrôle par ultrasons est utilisée dans n'importe quelle industrie. Son utilisation a montré qu'il peut être utilisé avec la même efficacité pour tester presque tous les types de joints soudés dans la construction, qui ont une épaisseur de métal de base soudé de plus de 4 millimètres. De plus, la méthode est activement utilisée pour vérifier les joints des gazoducs et des oléoducs, divers systèmes hydrauliques et hydrauliques. Et dans des cas tels que l'inspection de joints épais obtenus à la suite d'un soudage sous laitier électroconducteur, la détection de défauts par ultrasons est la seule méthode d'inspection acceptable.

La décision finale quant à savoir si une pièce ou une soudure est apte au service est prise sur la base de trois indicateurs fondamentaux (critères) - amplitude, coordonnées, dimensions conditionnelles.

En général, le contrôle par ultrasons est exactement la méthode la plus fructueuse en termes d'imagerie dans le processus d'étude de la couture (détail).

Raisons de la demande

La méthode d'inspection décrite à l'aide d'ultrasons est bonne en ce sens qu'elle a une sensibilité et une fiabilité des indications beaucoup plus élevées dans le processus de détection des défauts sous forme de fissures, un coût inférieur et une sécurité élevée dans le processus d'utilisation par rapport à méthodes classiques d'inspection radiographique. À ce jour, le contrôle par ultrasons des joints soudés est utilisé dans 70 à 80 % des cas d'inspection.

Transducteurs ultrasoniques

SansL'utilisation de ces appareils pour le contrôle non destructif par ultrasons est tout simplement impensable. Les appareils sont utilisés pour générer une excitation, ainsi que pour recevoir des vibrations d'ultrasons.

Les unités sont différentes et sont classées par:

- La façon de créer un contact avec l'élément de test.

- La méthode de connexion des éléments piézoélectriques au circuit électrique du détecteur de défauts lui-même et la dislocation de l'électrode par rapport à l'élément piézoélectrique.

- Orientation de l'acoustique par rapport à la surface.

- Nombre d'éléments piézo (simple, double, multi-éléments).

- Bande passante des fréquences de fonctionnement (bande étroite - bande passante inférieure à une octave, bande large - bande passante supérieure à une octave).

Caractéristiques mesurables des défauts

GOST régit tout dans le monde de la technologie et de l'industrie. Les tests par ultrasons (GOST 14782-86) ne font pas exception à la règle non plus. La norme spécifie que les défauts sont mesurés par les paramètres suivants:

- Zone équivalente du défaut.

- Amplitude du signal d'écho, qui est déterminée en tenant compte de la distance au défaut.

- Coordonnées du défaut au point de soudure.

- Tailles conventionnelles.

- Distance conditionnelle entre défauts.

- Le nombre de défauts dans la longueur sélectionnée de la soudure ou du joint.

Fonctionnement du détecteur de défauts

Le contrôle non destructif, qui est par ultrasons, a sa propre méthode d'utilisation, qui stipule que le principal paramètre mesuré est l'amplitude du signal d'écho obtenudirectement du défaut. Pour différencier les signaux d'écho par amplitude, le niveau de sensibilité dit de réjection est fixé. Ceci, à son tour, est configuré à l'aide du modèle standard d'entreprise (SOP).

Le début de fonctionnement du détecteur de défauts s'accompagne de son réglage. Pour cela, la sensibilité de rejet est réglée. Après cela, dans le cadre des études ultrasonores en cours, le signal d'écho obtenu à partir du défaut détecté est comparé au niveau de rejet fixe. Si l'amplitude mesurée dépasse le niveau de rejet, les experts décident qu'un tel défaut est inacceptable. Ensuite, la couture ou le produit est rejeté et envoyé pour révision.

Les défauts les plus courants des surfaces soudées sont: le manque de fusion, la pénétration incomplète, la fissuration, la porosité, les inclusions de laitier. Ce sont ces violations qui sont efficacement détectées par la détection de défauts à l'aide d'ultrasons.

Options ultrasons

Au fil du temps, le processus d'inspection a développé plusieurs méthodes puissantes pour examiner les soudures. Les tests par ultrasons offrent un assez grand nombre d'options pour l'examen acoustique des structures métalliques considérées, cependant, les plus populaires sont:

- Méthode d'écho.

- Ombre.

- Méthode miroir-ombre.

- Echo Mirror.

- Méthode delta.

Méthode numéro un

Le plus souvent dans l'industrie et le transport ferroviaire, la méthode de l'écho-impulsion est utilisée. C'est grâce à lui que plus de 90 % de tous les défauts sont diagnostiqués, ce qui devient possible grâce à l'enregistrement et à l'analyse de presque tous les signaux réfléchis par la surface du défaut.

Cette méthode elle-même est basée sur le sondage d'un produit métallique avec des impulsions de vibrations ultrasonores, suivies de leur enregistrement.

Les avantages de la méthode sont:

- la possibilité d'un accès unidirectionnel au produit;

- sensibilité plutôt élevée aux défauts internes;

- la plus grande précision dans la détermination des coordonnées du défaut détecté.

Cependant, il y a aussi des inconvénients, notamment:

- faible résistance aux interférences des réflecteurs de surface;

- forte dépendance de l'amplitude du signal à l'emplacement du défaut.

La détection des défauts décrite implique l'envoi d'impulsions ultrasonores au produit par le trouveur. Le signal de réponse est reçu par lui ou par le deuxième chercheur. Dans ce cas, le signal peut être réfléchi à la fois directement par les défauts et par la surface opposée de la pièce, le produit (joint).

Méthode Shadow

Il est basé sur une analyse détaillée de l'amplitude des vibrations ultrasonores transmises de l'émetteur au récepteur. Dans le cas où il y a une diminution de cet indicateur, cela indique la présence d'un défaut. Dans ce cas, plus la taille du défaut lui-même est grande, plus l'amplitude du signal reçu par le récepteur est petite. Pour obtenir des informations fiables, l'émetteur et le récepteur doivent être placés coaxialement sur des côtés opposésobjet à l'étude. Les inconvénients de cette technologie peuvent être considérés comme une faible sensibilité par rapport à la méthode par écho et la difficulté d'orienter les PET (transducteurs piézoélectriques) par rapport aux faisceaux centraux du diagramme de rayonnement. Cependant, il existe également des avantages, qui sont une résistance élevée aux interférences, une faible dépendance de l'amplitude du signal à l'emplacement du défaut et l'absence de zone morte.

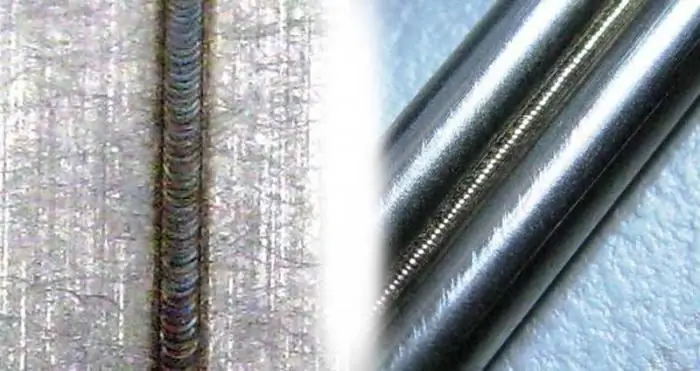

Méthode miroir-ombre

Ce contrôle de qualité par ultrasons est le plus souvent utilisé pour inspecter les joints d'armature soudés. Le principal signe qu'un défaut a été détecté est l'affaiblissement de l'amplitude du signal, qui est réfléchi par la surface opposée (le plus souvent appelée le fond). Le principal avantage de la méthode est la détection claire de divers défauts, dont la dislocation est la racine de la soudure. De plus, la méthode se caractérise par la possibilité d'un accès unilatéral à la couture ou à la pièce.

Méthode du miroir d'écho

Le moyen le plus efficace de détecter les défauts verticaux. Le contrôle est effectué à l'aide de deux sondes, qui sont déplacées le long de la surface près de la couture d'un côté de celle-ci. En même temps, leur mouvement est effectué de manière à fixer par une sonde le signal émis par une autre sonde et réfléchi deux fois par le défaut existant.

Le principal avantage de la méthode: elle permet d'évaluer la forme des défauts dont la taille dépasse 3 mm et qui s'écartent dans le plan vertical de plus de 10 degrés. Le plus important -utiliser des sondes de même sensibilité. Cette version de l'examen par ultrasons est activement utilisée pour vérifier les produits à parois épaisses et leurs soudures.

Méthode delta

Le contrôle par ultrasons spécifié des soudures utilise l'énergie ultrasonique réémise par le défaut. L'onde transversale incidente sur le défaut est partiellement réfléchie spéculairement, partiellement transformée en onde longitudinale et réémet également l'onde diffractée. En conséquence, les ondes PET requises sont capturées. L'inconvénient de la méthode peut être considéré comme le nettoyage de la couture, la complexité assez élevée du déchiffrement des signaux reçus lors du contrôle des joints soudés d'une épaisseur allant jusqu'à 15 millimètres.

Avantages de l'échographie et subtilités de son application

L'examen des joints soudés à l'aide de sons à haute fréquence est, en fait, un test non destructif, car cette méthode n'est pas capable de causer des dommages à la section étudiée du produit, mais en même temps détermine assez précisément la présence de défauts. Aussi, une attention particulière mérite le faible coût des travaux effectués et leur grande rapidité d'exécution. Il est également important que la méthode soit absolument sans danger pour la santé humaine. Toutes les études des métaux et des soudures basées sur les ultrasons sont réalisées dans la gamme de 0,5 MHz à 10 MHz. Dans certains cas, il est possible d'effectuer des travaux à l'aide d'ondes ultrasonores d'une fréquence de 20 MHz.

L'analyse d'un joint soudé au moyen d'ultrasons doit nécessairement être accompagnée de tout un complexedes mesures préparatoires, telles que le nettoyage du joint ou de la surface à l'étude, l'application de liquides de contact spécifiques sur la zone contrôlée (gels spéciaux, glycérine, huile de machine). Tout cela est fait pour assurer un bon contact acoustique stable, qui fournit finalement l'image nécessaire sur l'appareil.

Inutilisable et inconvénients

Le contrôle par ultrasons est absolument irrationnel à utiliser pour examiner les joints de soudure de métaux à structure à gros grains (par exemple, la fonte ou une soudure austénitique d'une épaisseur supérieure à 60 millimètres). Et tout cela parce que dans de tels cas, il y a une dispersion suffisamment grande et une forte atténuation des ultrasons.

Il n'est pas non plus possible de caractériser complètement et sans ambiguïté le défaut détecté (inclusion de tungstène, inclusion de laitier, etc.).

Conseillé:

Joints de soudure : types de joints et de joints

Au cours du processus de soudage, diverses connexions sont obtenues. Les cordons de soudure sont capables de connecter non seulement des métaux, mais également d'autres matériaux différents. Ils sont classés selon plusieurs critères : mode d'exécution, position spatiale, longueur, etc

Qu'est-ce qu'un test radiographique ? Contrôle radiographique des soudures. Contrôle radiographique : GOST

Bases physiques des méthodes de contrôle des rayonnements. Caractéristiques du contrôle radiographique. Les principales étapes du contrôle radiographique des soudures. Précautions de sécurité dans la production du contrôle radiographique. Documentation normative et technique

Soudage de plastiques par ultrasons, plastiques, métaux, matériaux polymères, profilés en aluminium. Soudage par ultrasons : technologie, facteurs nocifs

Le soudage par ultrasons des métaux est un processus au cours duquel un joint permanent est obtenu en phase solide. La formation de zones juvéniles (dans lesquelles des liens se forment) et le contact entre elles se produisent sous l'influence d'un outil spécial

Joints bout à bout soudés : caractéristiques, types et technologie

Caractéristiques et types de soudage. Classification des assemblages soudés bout à bout selon divers paramètres de la soudure. Technologie permettant de créer un joint bout à bout, en fonction de l'équipement utilisé. Mesures de sécurité lors des travaux de soudage

Contrôle non destructif des joints soudés : équipement, GOST

L'article est consacré aux méthodes de contrôle non destructif des joints soudés. Les méthodes de contrôle autorisées par GOST et les équipements utilisés sont décrits