2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:30

La production en série de pièces utilisées dans l'assemblage de produits et d'appareils techniques implique une exposition à des températures extrêmes et un pressage. Sur la base de ces exigences, les technologies optimales pour fournir un traitement mécanique sont sélectionnées. Par exemple, dans la production d'éléments volumétriques et plats à parois minces, l'utilisation de l'emboutissage de tôles est courante. Cette méthode permet de faire face à la production d'un grand nombre de pièces en une seule équipe avec une charge minimale sur les ressources à faible coût. De plus, l'opération d'emboutissage des tôles est bénéfique au niveau de la qualité du résultat final. Le fait est que la production de masse d'éléments techniques utilisant du métal à haute fréquence se caractérise rarement par une production de haute qualité. Dans ce cas, des conditions de fabrication particulières garantissent également que le matériau est doté de propriétés optimales pour une utilisation future.

Informations générales sur le processus d'estampage

Pour obtenir des pièces axisymétriques à parois minces, des méthodes modernes de mise en forme sont utilisées. En particulier, de tels procédés permettent de travailler avec des produits fuselés et tronconiques. Le plus souvent, ces méthodesimpliquent l'utilisation d'outils pour la déformation plastique de pièces à parois minces dans des environnements spéciaux. Par exemple, l'emboutissage de tôles peut être réalisé sous tension d'air périphérique. C'est-à-dire qu'en plus des moyens d'action mécaniques, les technologues prévoient également des processus physico-chimiques bénéfiques du point de vue du moulage, affectant le matériau source.

En ce qui concerne l'emboutissage lui-même, ce processus permet de travailler avec des métaux, offrant différentes formes en sortie en fonction des tâches du projet. En fait, l'emboutissage de feuilles n'est qu'une variété de la technologie générale de déformation plastique. Contrairement aux équipements de traitement volumétrique, cette technique implique de travailler avec des pièces à paroi mince, ce qui détermine également des coûts de main-d'œuvre inférieurs dans le processus de fourniture de force mécanique. Cependant, les fonctionnalités de la méthode ne s'arrêtent pas là.

Caractéristiques de l'estampage de feuilles

Comme les moyens techniques par lesquels ce type de procédé d'emboutissage est assuré impliquent de travailler avec de fines feuilles de flans, l'accent est mis principalement sur les opérations de formage. C'est-à-dire que les opérateurs effectuent des travaux de pliage, de torsion et de serrage du matériau, permettant au produit d'être formé à la sortie de la forme requise. Les outils de forgeage ne feront pas face à de telles actions - ou, du moins, effectueront un tel travail avec moins de qualité. Il y a une autre caractéristique que l'emboutissage de feuilles a dans le sens traditionnel. Encore,si le traitement volumétrique se concentre sur la force, alors dans ce cas ce n'est pas le principal. Ceci explique la variété des matériaux avec lesquels fonctionne la méthode d'emboutissage de feuilles. Ainsi, en plus du métal, les fabricants traitent également du carton, de l'ébonite, des plastiques, du cuir, du caoutchouc, des fibres et des flans à partir d'autres matières premières.

Technologie de formage à froid

Presque toutes les méthodes d'estampage alternatives sont divisées en méthodes à froid et à chaud. Dans le cas de l'emboutissage de tôles, il s'agit principalement d'un écrouissage à froid. Le métal laminé est utilisé comme pièce à usiner sous la forme d'un ruban ou d'une bande, qui peut initialement être enroulé en rouleau. De plus, grâce à un équipement d'alimentation spécial ou sans celui-ci, le matériau pénètre sur le chantier, où les principaux processus technologiques sont exécutés. Si nous parlons de métal, la pièce peut être soumise à une déformation plastique importante. C'est-à-dire qu'il est souhaitable que le matériau de départ lui-même ait des qualités de plasticité suffisantes. En sortie, l'emboutissage à froid des tôles permet la formation de pièces spatiales et planes de grande qualité. Les produits finis de ce type sont utilisés dans de nombreuses industries, y compris l'instrumentation et la production électrique.

Opérations d'estampage de feuilles

Malgré la grande efficacité des opérations de formage, la base du flux de travail dans la plupart des entreprises esttraitement mécanique par découpage, poinçonnage et poinçonnage. En particulier, il est courant de séparer une partie de la pièce le long d'une ligne courbe ou droite. La coupe est effectuée par différents types d'installations à ciseaux. Cette technique permet de découper des couches métalliques pour obtenir des bandes de la taille souhaitée. Soit dit en passant, si le traitement volumétrique permet de travailler avec des métaux durs et épais, l'emboutissage de tôles en termes de découpe mécanique est très précis. En pratique, cela signifie obtenir des produits avec des paramètres parfaitement adaptés pour une utilisation dans un assemblage ultérieur. Il en va de même pour les opérations d'abattage et de poinçonnage.

Mécanisme du processus de formage

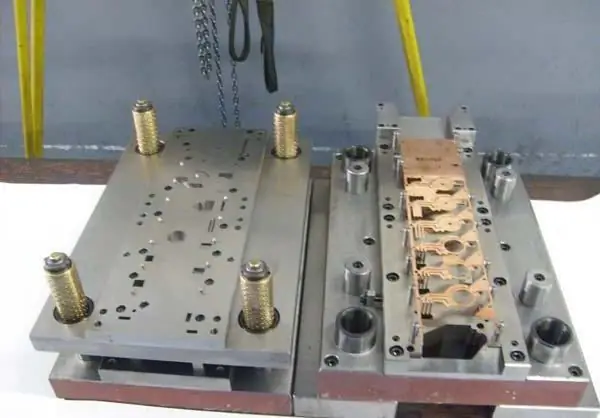

La méthode de fabrication d'éléments axisymétriques implique souvent une déformation par des poinçons à expansion sectionnelle. Dans le même temps, les pièces formées après le processus d'estampage autour de la circonférence peuvent avoir une coupe inacceptable du point de vue de l'utilisation ultérieure du produit. C'est-à-dire que lors de l'exécution d'opérations de flexion, de torsion et de compression, il est également nécessaire d'exclure autant que possible le raffinement supplémentaire. En d'autres termes, une pièce prête à l'emploi doit être produite en un seul cycle de production et de moulage. Les matrices d'emboutissage de tôle, dont les paramètres correspondent aux exigences de la solution de conception, aident à atteindre une haute qualité dans la formation des pièces. Techniquement, le flux de travail est réalisé à l'aide d'une matrice, d'un poinçon actif, de secteurs coulissants et d'équipements auxiliaires, à travers lesquels la pièce est affectée.

Équipement appliqué

Les plus souvent utilisés sont les petits complexes de production, qui sont des lignes multifonctionnelles pour le traitement de la tôle. Mais même un maître privé ordinaire peut organiser une ligne similaire de composants individuels dans une petite pièce. Le flux de travail nécessitera le tampon mentionné, en acier à outils. Il est important d'utiliser des outils en aciers à haute résistance, sinon ils ne dureront pas longtemps. La base de la fonction d'exploitation sera la presse, qui assurera les opérations de base de coupe, de découpe et de formage. Parfois, afin de réduire le coût de l'organisation technique de la production, certains composants de la chaîne de production sont remplacés par des dispositifs improvisés. Par exemple, le processus d'emboutissage de la tôle peut également être effectué à l'aide d'un récipient d'eau pour remplacer le trou de poinçonnage de base.

Caractéristiques du produit

La méthode vous permet de former des produits de haute qualité, qui s'expriment dans des dimensions précises et même des lignes géométriques. Les experts notent que seule cette technologie forme des pièces métalliques plates dont l'épaisseur ne change pratiquement pas par rapport aux ébauches. Les produits fabriqués par emboutissage de feuilles se distinguent par leur conductivité magnétique et électrique. Cela signifie que les pièces peuvent être utilisées dans l'industrie électrique, remplissant les fonctions de conducteurs de courant. Selon le matériau d'origine, les fabricants peuvent doter les pièces finales d'une résistance élevée,viscosité et résistance à la chaleur optimales.

Avantages de la méthode

Outre les qualités techniques et opérationnelles favorables des produits issus de cette technique, il est conseillé d'utiliser cette approche de transformation des matériaux pour des raisons économiques. Le fait est qu'une grande variété de matériaux pouvant être soumis à un tel traitement détermine la polyvalence de la méthode. Bien qu'il existe des limites évidentes à l'utilisation d'ébauches solides et en vrac, la gamme du même métal laminé est assez large. Parallèlement, l'emboutissage de pièces en tôle est un moyen d'usinage traditionnel qui ne nécessite pas d'investissements importants. Il n'est pas difficile d'organiser un tampon puissant et productif si vous avez des compétences de base dans l'industrie métallurgique.

Conclusion

Lors de l'évaluation de l'efficacité de l'une ou l'autre méthode de traitement des métaux, les indicateurs de performance des produits obtenus sont de moins en moins au premier plan. En effet, les machines plasma, jet d'eau et laser ont pratiquement éliminé tous les obstacles à la réalisation d'une découpe de haute précision. Et il est clair qu'en termes de qualité de leurs produits, ils sont nettement inférieurs à une machine à travailler les métaux conventionnelle. Néanmoins, l'emboutissage des pièces en tôle minimise considérablement cet écart, vous permettant de conserver les avantages des équipements traditionnels. Ces avantages sont, dans de nombreux cas, d'une grande importance pour les entreprises, puisqu'ils se traduisent à la fois par la réduction des coûts financiers de transformation et par la simplification de laprocessus d'organisation de la production. Autant dire que l'emboutissage, contrairement à la découpe abrasive, ne nécessite pas l'approvisionnement en consommables sous forme de sable et d'eau.

Conseillé:

Pièces de monnaie de l'Union soviétique et de la Russie moderne : de quel métal sont faites les pièces de monnaie, leurs caractéristiques et leurs variétés

La production de monnaie sur le territoire de notre pays a toujours été associée à un certain nombre de difficultés : l'économie s'est développée ou s'est effondrée brusquement, entraînant la confiance dans la monnaie russe au plus bas, provoquant une incrédulité massive envers elle et l'inflation. Maintenant que nous avons des normes d'État claires pour la production et la frappe, toutes les réformes se déroulent progressivement et avec précision, mais pendant les périodes de révolutions, de guerres civiles et mondiales, la question de savoir de quoi sont faites les pièces de métal dans notre pays est passée au second pla

L'emboutissage est un processus de travail des métaux. Types d'emboutissage et d'équipement

Le processus technologique dans lequel les pièces sont traitées, qui permet d'obtenir des produits finis plats ou volumineux de différentes formes et tailles, est l'emboutissage. L'outil de travail à cet effet est un tampon, qui est fixé sur une presse ou un autre équipement. L'emboutissage est deux types de technologies qui, selon les conditions, sont réalisées à chaud ou à froid. Par conséquent, les équipements et les normes technologiques diffèrent l'un de l'autre

Pièces chromées. Pièces chromées à Moscou. Pièces chromées à Saint-Pétersbourg

Le chromage des pièces est l'occasion de leur donner une nouvelle vie et de les rendre plus fiables et de haute qualité en fonctionnement

De quoi sont faites les pièces : matériaux et alliages, procédé technologique

Nous avons tous affaire à de l'argent métallique tous les jours. Tout le monde trouvera des pièces de monnaie dans son portefeuille, sa poche, sa tirelire à la maison sur l'étagère. Les gens paient avec de l'argent de fer dans les magasins, aux machines à café et dans de nombreux autres endroits. Mais peu de gens pensent à la longueur du chemin historique que la pièce a parcouru pour apparaître devant nous aujourd'hui sous la forme dans laquelle nous avons l'habitude de la voir. Cet article mettra en évidence les principales étapes du développement de la monnaie de fer, et vous apprendrez également comment et de quoi les p

Restauration de pièces par soudage et rechargement : méthodes et méthodes de restauration, caractéristiques, procédé technologique

Les technologies de soudage et de rechargement permettent de restaurer efficacement les pièces métalliques, offrant un haut degré de fiabilité et de durabilité du produit. Ceci est confirmé par la pratique consistant à utiliser ces méthodes lors d'opérations de réparation dans divers domaines - de la réparation automobile à la production de métal laminé. Dans le montant total des travaux de réparation des structures métalliques, la restauration des pièces par soudage et rechargement prend environ 60 à 70%