2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-06-01 07:13:51

La production métallurgique est tout simplement impensable sans l'utilisation de coke, qui fournit l'énergie nécessaire à la fusion du minerai de fer dans la cuve du haut fourneau. Cependant, le processus d'obtention de coke est assez laborieux et long. Pour le créer, des unités industrielles spéciales appelées "batteries de four à coke" sont en cours de construction. Leur appareil, leur objectif et leurs caractéristiques seront discutés dans cet article.

Définition

Les batteries de fours à coke sont un complexe métallurgique à part entière, dont le but principal est la production de coke dans le volume requis pour son transport ultérieur vers les ateliers de hauts fourneaux. Ces installations de production peuvent différer en taille les unes des autres, mais dans tous les cas, leurs dimensions sont assez impressionnantes.

Design

La disposition des batteries de four à coke est la suivante. Les principaux éléments de ces fours sont les chambres dites de cokéfaction. C'est en eux que se déroule le processus de pose des matières premières. Il y a plus d'une douzaine de chambres de cokéfaction dans le four. En outre, les éléments les plus importants de la batterie peuvent être considérés comme des espaces de chauffage dans lesquels se produit la combustion du carburant. Les dimensions linéaires approximatives de la chambre de cokéfaction sont les suivantes:

- Longueur - de 12 à 16 mètres.

- Hauteur - 4-5 mètres.

- Largeur - 400-450 millimètres.

En général, le complexe, grâce auquel les batteries de four à coke peuvent fonctionner en continu pendant une longue période, comprend les composants suivants:

- Une trémie de réception qui reçoit du charbon brut.

- Département de mélange et de broyage du charbon.

- Pylône de distribution.

- Chariot de chargement.

- Chambre de cokéfaction.

- Éjecteur de coke.

- Voiture d'extinction.

- Tour d'extinction.

- La plate-forme sur laquelle le produit fini refroidi est déchargé.

Le four lui-même pour la production de coke sous sa forme générale est composé de:

- Chambres pour charger la charge de charbon.

- Mur chauffant avec un système de conduits de chauffage.

- Système de distribution de gaz et d'alimentation en air.

- Régénérateur pour le chauffage de l'air et des gaz d'échappement.

- Vannes et mécanismes d'isolement.

Classement

Les batteries du four à coke, selon le mode de fonctionnement, sont intermittentes et continues. Ces batteries peuvent être chauffées:

- Exclusivement gaz de haut-fourneau.

- Gaz de cokerie uniquement.

- Un mélange de gaz de haut fourneau et de four à coke.

Le circuit de chauffage de la batterie peut comprendre:

- Canal inverseur, grâce auquel les gaz ont la possibilité de passer entre les parois.

- Canal vapeur pour recirculation.

Le gaz de chauffage pour la batterie lui est fourni en deux versions:

- Côté, lorsque le gaz de four à coke traverse le cornuru (canal de distribution de gaz), et l'air et le gaz de haut fourneau - à travers les canaux de foyer du régénérateur.

- D'en bas à travers un réseau spécial de distribution d'air.

Quelques mots sur le régénérateur

Ce dispositif spécial d'échange de chaleur permet au caloporteur d'entrer en contact avec les surfaces clairement définies du four à coke. Il est important de noter que le caloporteur chaud chauffe la paroi froide et la buse, et après cela, ils transfèrent à leur tour la chaleur au caloporteur déjà froid.

Il existe d'autres types d'échangeurs de chaleur, appelés "récupérateurs". En eux, les fluides caloporteurs froids et chauds échangent de l'énergie entre eux à travers un mur spécialement érigé entre eux. Dans le même temps, les flux de gaz chauds descendent en premier, puis les vannes d'inversion sont activées, grâce à quoi le flux d'air déjà froid commence à monter de bas en haut.

Méthodes d'économie de carburant dans la production de coke

Le processus de cokéfaction lui-même est très énergivore, ce qui est dû à la consommation d'une très grande quantité de carburant. Par conséquent, pour réduire la consommation de sa consommation, les méthodes suivantes sont utilisées:

- Utiliser la technologie de trempe sèche au coke. Grâce à cela, l'énergie thermique du produit est dépensée pour le chauffage à la vapeur.ou de l'eau. En particulier, environ 1 GJ de chaleur sous forme de vapeur est obtenu à partir d'une tonne de coke fini.

- Modernisation des régénérateurs usagés pour une récupération maximale de la chaleur des produits de combustion. Ainsi, par exemple, il est tout à fait possible d'augmenter la surface de chauffe au niveau de la buse.

- Calcul de l'intervalle de temps optimal entre les vannes de commutation. Il va sans dire que plus ils sont commutés souvent, plus cela permettra à long terme de réduire le volume des régénérateurs et la perte de chaleur dans ceux-ci. Dans le même temps, il convient de noter qu'un fonctionnement trop fréquent des vannes entraînera inévitablement leur défaillance rapide et une charge supplémentaire sur tous les composants et pièces adjacents.

- Le chauffage discontinu et la trempe sèche du coke sont effectués simultanément.

Processus technologique

La production de coke est très difficile. Par conséquent, pour comprendre comment cela fonctionne dans des conditions réelles, il est utile de connaître le cycle technologique le plus en détail possible.

Un cokerie commence toujours par une tour à charbon. C'est là qu'intervient la matière première. Au bas de la tour, il y a des volets spéciaux. À travers eux, le charbon est transporté vers les trémies de réception de la machine de chargement de charbon. Afin d'exclure la possibilité que du charbon soit suspendu à l'intérieur de la tour, de l'air comprimé est fourni sur toute sa hauteur, qui est fourni par impulsions intermittentes et garantit l'effondrement du mélange adhérant aux parois de la tour. La tour doit être remplie au moins aux deux tiers.

La machine de chargement de charbon est remplie soit en volume, soit en masse. Le processus de remplissage est contrôlé par des balances. Le charbon est introduit immédiatement dans le fouraprès avoir délivré le coke fini. Dans ce cas, la charge est alimentée par le haut. Au moment de charger le four à coke, la personne responsable de cela - la trappe - inclut le four lui-même dans le collecteur de gaz et active l'injection. L'ensemble du processus de téléchargement prend de trois à six minutes.

Après cela, le four est soigneusement scellé et le processus de chauffage de la charge commence. La technologie de production de coke dans les batteries de four à coke prévoit les processus de température suivants:

- A 100-110°С le charbon sèche.

- Dans la plage de 110°C à 200°C, humidité hygroscopique et colloïdale, des gaz occlus sont libérés.

- A 200°С - 300°С, une préparation thermique se produit, qui s'accompagne de la formation de produits gazeux de destruction thermique et de l'élimination des groupes contenant de l'oxygène thermiquement instables.

- 300-500°С est la plage de température à laquelle un état plastique se produit. Le gaz et la vapeur sont intensément libérés, une phase liquide se forme.

- 550-800°С - cokéfaction à moyenne température. La synthèse s'intensifie.

- 900-1100°С - cokéfaction à haute température.

Expédition de coke du four

La batterie de four à coke, dont le principe de fonctionnement est décrit dans cet article, nécessite une préparation particulière avant d'en sortir les produits finis. Au moins vingt minutes avant le début de la distribution, le four doit être coupé du collecteur de gaz et mis à l'atmosphère en ouvrant le couvercle de la colonne montante.

Après cela, leles portes du four sont retirées et la noix de coco est poussée hors de la chambre dans le chariot de trempe à l'aide d'une tige spéciale. Dans le même temps, si, pour une raison quelconque, la livraison prévue de coke est retardée de plus de dix minutes, les portes doivent être remises en place. Il est strictement interdit d'ouvrir prématurément les couvercles des élévateurs, car cela peut provoquer un effondrement grave de la doublure à l'intérieur de la batterie. De plus, les portes des fours doivent être nettoyées du graphite et de la résine avant et après le processus de délivrance des produits finis. L'extinction du coke dans une voiture spéciale est une procédure obligatoire, car sans cette opération, le coke fini peut s'enflammer à nouveau.

Le calcul des batteries de four à coke prévoit que les fours doivent avoir une durée de fonctionnement et de réparation. Pendant le cycle de travail, le coke est distribué et pendant le cycle de réparation, l'entretien de toutes les unités et équipements, le nettoyage, etc. sont effectués.

Essence

Au stade initial de la cokéfaction, le charbon est séché, tous les gaz adsorbés en sont éliminés et la décomposition commence. Au moment de la transition du charbon à l'état plastique, le frittage commence - un processus décisif pour l'ensemble du cycle de cokéfaction. Au troisième stade, le semi-coke subit une calcination et un durcissement. C'est la masse visqueuse qui induit une résistance au mouvement des gaz sur leur chemin vers le collecteur de gaz, en raison de laquelle une pression de cokéfaction se forme, qui est en pratique compensée par le retrait du coke déjà formé.

Conservation

"Pourquoi les batteries à coke ne peuvent-elles pas être arrêtées ?" - exactementune telle question peut très souvent être entendue de la bouche d'une personne éloignée des subtilités et des nuances de la production de coke. Le fait est que ces unités sont orientées pour fonctionner dans certaines conditions (haute température, usure abrasive, etc.) et en cas d'arrêt imprévu sans préparation appropriée, ces fours peuvent perdre leur revêtement intérieur, qui s'effondrera tout simplement. Cependant, en pratique, il est parfois nécessaire de suspendre le fonctionnement de la batterie du four à coke et d'effectuer certaines mesures de conservation. Son fonctionnement est trop long à décrire, il n'y a qu'à signaler qu'il existe une conservation dite « à froid » et « à chaud ». L'option à choisir est décidée directement par le chef d'entreprise, en fonction de la situation actuelle et des raisons de la suspension de l'unité.

Conseillé:

Four sidérurgique à arc : dispositif, principe de fonctionnement, puissance, système de contrôle

Les fours de fusion d'acier à arc (EAF) diffèrent des fours à induction en ce que le matériau chargé est directement soumis à une flexion électrique et que le courant aux bornes traverse le matériau chargé

Perceuse au diamant : types, appareil, principe de fonctionnement et conditions de fonctionnement

La combinaison d'une configuration de direction de coupe complexe et d'un équipement de travail à semi-conducteurs permet aux équipements de forage au diamant d'effectuer des opérations de travail des métaux extrêmement délicates et critiques. Ces unités sont chargées des opérations de création de surfaces façonnées, de correction de trous, de dressage d'extrémités, etc. En même temps, l'aléseuse au diamant est universelle en termes de possibilités d'application dans divers domaines. Il est utilisé non seulement dans les industries spécialisées, mais également dans les ateliers privés

Château d'eau : principe de fonctionnement, finalité, caractéristiques

Château d'eau est la conception la plus simple conçue pour la régulation autonome du débit et de la pression de l'eau dans le système de plomberie. Le principe simple de fonctionnement du château d'eau a déterminé son utilisation généralisée

Four à coke - unité métallurgique pour la fabrication de coke : appareil

La mise en service des fours à coke a commencé dans les années 50 du siècle dernier. Le volume utile des premiers fours typiques était de 21,6 Nm³. Plus loin dans l'article, nous examinerons le dispositif de l'équipement nommé

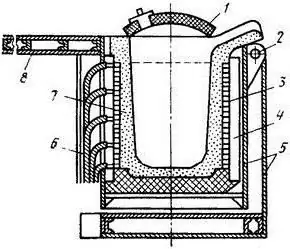

Four à induction creuset : principe de fonctionnement, schéma et avis

Le chauffage par induction peut être utilisé pour travailler avec n'importe quel matériau : métal, laitier, gaz, etc. Le principal avantage de son utilisation est le transfert de chaleur sans contact. De plus, le chauffage par induction vous permet d'atteindre presque n'importe quelle vitesse de chauffage - tout dépend de la puissance du générateur qui alimente le four