2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:37

Les séchoirs à grains à arbre sont actuellement très demandés. Ils assurent un soufflage uniforme et stable du grain. Examinons plus en détail le dispositif d'un séchoir à grains miniers.

Informations générales

La tâche de tout équipement de séchage des céréales est de fournir un soufflage de haute qualité des céréales et des graines oléagineuses pour réduire l'humidité. Cela vous permet de stocker le produit pendant une longue période.

Avec le bon choix du mode de fonctionnement de l'équipement, il est possible de créer des conditions pour la maturation du grain et d'améliorer ainsi ses caractéristiques de qualité.

L'un des principaux avantages des équipements modernes de séchage du grain est l'élimination presque complète de la possibilité de combustion spontanée du produit.

Mécanisme d'action

Le principe de fonctionnement du séchoir à grains de la mine est le suivant. Le matériau céréalier (préalablement nettoyé) est introduit dans la mine. Des courants d'air chauffés par un bloc chauffant traversent la couche de produit. Ils proviennent régulièrement des boîtes d'entrée, qui alternent avec celles de sortie. Les cases sont disposées en damier. Ils sont ouverts en bas et ont la forme d'une tente.

Des cloisons verticales sont installées au-dessus des box. Grâce à eux, le grain entrant est divisé en flux séparés. Cela garantit un mouvement uniforme du produit sur toute la hauteur de l'arbre et élimine la création de zones stagnantes.

Le liquide de refroidissement usé (air) est aspiré par les conduits d'évacuation par le ventilateur et envoyé au cyclone.

Un déchargeur est installé à la sortie. Ils réglementent le temps passé par le produit dans la mine. À l'aide d'un convoyeur à vis, le grain est introduit dans le 2ème flux de l'élévateur (mécanisme de levage). Ensuite, le produit est envoyé soit à nouveau à la mine, soit au conteneur de céréales séchées.

Dans un séchoir à grains à cuve, la chambre est divisée verticalement en trois zones: la première et la deuxième sont destinées au séchage direct et la troisième au refroidissement.

Dans la 1ère zone, la température de l'air est contrôlée par la buse du bloc chauffant. Dans cette section du séchoir à grains miniers, l'humidité de surface est généralement éliminée du produit. Dans la deuxième zone, l'humidité capillaire est déjà éliminée. La température y est plus basse que dans le premier compartiment. La température dans la deuxième zone est contrôlée par des registres dans le canal d'alimentation.

SZS-16

Cette unité est installée dans des complexes de nettoyage et de séchage et est utilisée pour sécher les aliments pour animaux, les semences et les céréales alimentaires.

La conception de ce séchoir à grains miniers se compose des éléments suivants:

- 2 fans.

- Foyers.

- Diplômetuyaux.

- Diffuseur.

- Chambres de séchage.

- Bunkers.

- Nori.

- Tuyaux à grains.

- Colonnes de refroidissement.

- Écluse.

- Déchargeur.

- Robinet.

- Pipeline.

Firebox

Il s'agit d'une unité autonome reliée à un sécheur vertical. Il est monté dans un bâtiment séparé.

Le liquide de refroidissement est obtenu en mélangeant les fumées avec de l'air ou en chauffant ce dernier. Dans le premier cas, l'efficacité de l'unité sera plus élevée. À cet égard, l'air chauffé n'est utilisé que pour sécher les lots alimentaires de céréales et de grains.

Le liquide de refroidissement entre par la canalisation et le diffuseur d'admission.

Chambre de séchage

C'est un arbre dont la taille est de 98019803650 mm. Les gaines sont montées sur un socle en béton de manière à ce que l'espace formé entre elles soit obturé par un diffuseur d'entrée. Un pipeline y est connecté.

Des diffuseurs sont installés sur les parois latérales des chambres, qui sont utilisés pour évacuer l'air d'échappement. Ils sont reliés à un tuyau de dérivation et à une fenêtre de ventilation d'aspiration. Il y a des stores avec un régulateur dans le tuyau de dérivation.

Caractéristiques de la mine

La conception comprend un cadre, des murs, des boîtes à cinq côtés. Il y a 8 cases d'affilée. Le bord de chacun d'eux est dirigé vers le haut et la partie ouverte est dirigée vers le bas.

Les extrémités des boîtes de ravitaillement sont fixées aux fenêtres situées dans le mur faisant face à l'intermineespace.

Bunkers

Ils sont montés au-dessus des arbres. Les trémies sont de conception fermée.

Sur leurs parois verticales, des capteurs des niveaux inférieur et supérieur du matériau céréalier sont installés, qui contrôlent automatiquement le dispositif de déchargement. Il est situé dans la zone inférieure de chaque mine.

Déchargeur

Il se compose d'une boîte fixe à plateau. Il possède 8 fenêtres et un chariot mobile sur lequel sont fixées les plaques.

Sous l'action d'un mécanisme spécial, le mouvement alternatif du chariot est effectué.

Le contrôle de la vitesse du grain dans le séchoir à arbre s'effectue en modifiant l'écart entre les plaques du chariot et les fenêtres de sortie, ainsi que l'amplitude de la vibration des plaques. A chaque mouvement, une portion de grain est déversée dans la trémie. Le résultat est un déchargement continu du produit séché, le mouvement de tout le volume de matériau céréalier de haut en bas.

L'écart est ajusté entre 0 et 20 mm en soulevant et en abaissant le chariot. L'amplitude d'oscillation est réglée en modifiant la position relative des excentriques d'entraînement.

L'accélération du déchargement des grains est assurée par un mécanisme de commutation spécial. Avec son aide, le chariot se déplace à une grande amplitude, à la suite de quoi les trous de sortie s'ouvrent complètement.

Fonctionnalités de flux de travail

Le grain humide est envoyé en continu par des élévateurs au bunker de chaque mine. Le produit pénètre dans l'espace entre les boîtes. Après avoir atteintgrain du capteur supérieur active automatiquement l'entraînement des chariots. Sous la force de gravité, le produit dans le sécheur vertical commence à descendre. Lors du vidage de la trémie vers le capteur inférieur, l'entraînement des chariots sera automatiquement désactivé.

Pendant le mouvement du grain vers le bas, un liquide de refroidissement le traverse, le chauffe, évapore l'humidité, l'éloignant du séchoir.

Le produit est déchargé dans le bunker suivant, puis entre dans l'élévateur et est envoyé aux tours de refroidissement. Après refroidissement, le grain entre dans la trémie suivante avec une porte d'écluse, puis il est alimenté pour un traitement ultérieur.

Contrôle de processus

Périodiquement, il est nécessaire de prélever des échantillons de grain pour déterminer sa teneur en humidité et sa qualité. Pour contrôler la température avec une cuillère spéciale, 3 à 4 échantillons sont prélevés dans différentes parties du produit dans les boîtes inférieures. Le grain est versé dans une boîte dans laquelle un thermomètre est installé.

Si la température est supérieure au maximum autorisé, la sortie du matériau du sécheur augmente. Si l'humidité reste élevée, le produit est envoyé pour retraitement.

Après 5 à 7 jours de fonctionnement, le sécheur mécanique doit être nettoyé.

Sécheuse série Vesta

Le séchoir à grains miniers VESTA est considéré comme une unité universelle. Il peut être utilisé pour traiter les céréales, les légumineuses et les oléagineux.

L'unité est fabriquée en acier galvanisé, très résistant aux facteurs environnementaux agressifs.

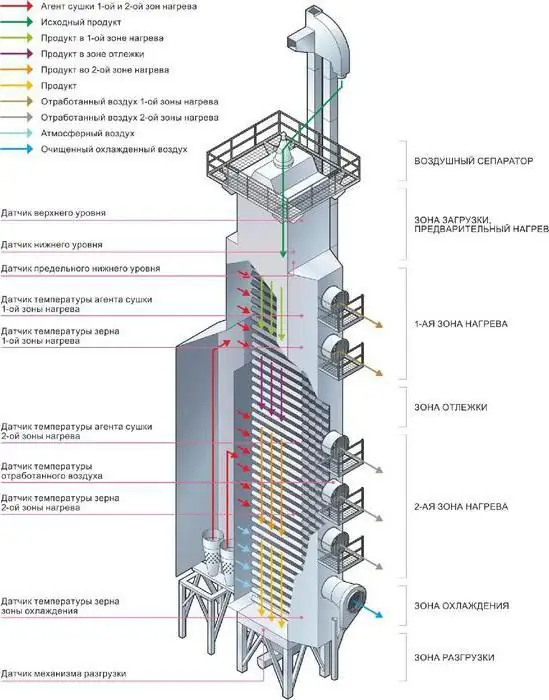

La tour de la machine est conditionnellement divisée en 8 zones, allant de haut en bas. Chaque zone a la siennebut, cependant, ils accomplissent tous une tâche commune - libérer le grain de l'humidité.

La conception du séchoir à grains comprend:

- Zone de nettoyage et de distribution.

- Trémie de surséchage.

- Préchauffer le compartiment.

- Première zone de chauffe.

- La zone de repos.

- Deuxième zone de chauffage.

- Compartiment de refroidissement.

- Zone de déchargement.

À l'entrée, la matière céréalière passe à travers un séparateur à air équipé d'un mécanisme d'épandage. Dans le même temps, le grain est nettoyé des impuretés apparues pendant le transport et est également réparti uniformément sur toute la surface du séchoir.

Le contrôle du processus est effectué en mode automatisé. L'appareil est équipé de capteurs:

- remplir;

- contrôle de la température;

- chauffage;

- air d'échappement;

- zones d'incendie;

- zones de refroidissement;

- mécanisme de déchargement.

Caractéristiques du sécheur à colonne

Cette unité est aussi appelée modulaire. Les séchoirs à colonne peuvent être verticaux ou horizontaux.

Dans le fonctionnement des unités, le principe du flux d'air transversal (chaud et froid) est utilisé à travers une couche de matériau granuleux qui, à son tour, passe entre les parois en tôles perforées.

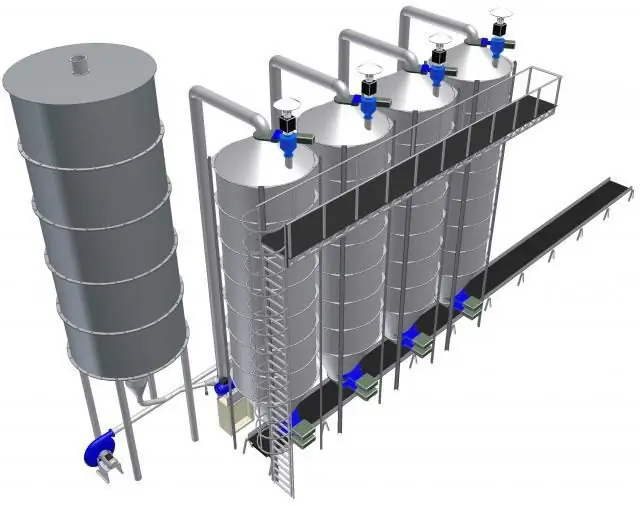

Column ou modulaires, ces séchoirs à grains sont appelés en raison des caractéristiques de conception de la disposition. Ils sont constitués de colonnes (modules), dont le nombre est déterminé par les performances,déclaré par le consommateur.

Travaux spécifiques

Le mécanisme de fonctionnement des séchoirs à colonne est assez simple. Il se compose des éléments suivants:

- Le grain est introduit dans la partie supérieure de l'unité. Ici se trouve la vis sans fin qui distribue le produit sur toute la longueur de la machine. Les colonnes sont chargées séquentiellement. Le séchoir peut ressembler à une tour ronde à double paroi. Dans ce cas, le remplissage se produit sous l'influence de la gravité et la vis supérieure, respectivement, est manquante.

- Le ventilateur commence à souffler de l'air dans la chambre, qui est ensuite divisée en 2 flux. L'un entre dans la zone de mélange, le second est chauffé par un brûleur. Dans la chambre, les deux flux sont mélangés à l'aide de réflecteurs. Cela garantit l'uniformité de la température à tout moment.

- Du fait que les parois de la colonne sont perforées, le grain est soufflé à une température constante.

- Dans la zone inférieure du séchoir se trouvent des dispositifs de dosage. Ils sont appelés rouleaux. Leur vitesse de rotation régule le temps de séjour de la matière granulaire dans les colonnes. Ainsi, le mode nécessaire de traitement du produit est fourni.

- Le déchargement des grains est effectué par le racleur inférieur ou le convoyeur à vis.

Les parois plates perforées sont soumises à une pression constante du grain. À cet égard, les séchoirs sont dotés d'un châssis puissant et complexe. Lors de l'alimentation, le matériau céréalier doit être réparti le long du séchoir. Ensuite, il doit être collecté. Dans ce cas, l'uniformité du processus doit être assurée et entranches parallèles. Pour cela, des alimentateurs à palettes et des convoyeurs à vis sont prévus dans la conception.

Conseillé:

Four sidérurgique à arc : dispositif, principe de fonctionnement, puissance, système de contrôle

Les fours de fusion d'acier à arc (EAF) diffèrent des fours à induction en ce que le matériau chargé est directement soumis à une flexion électrique et que le courant aux bornes traverse le matériau chargé

Classification des moteurs. Types de moteurs, leur objectif, dispositif et principe de fonctionnement

De nos jours, la plupart des véhicules sont propulsés par un moteur. La classification de cet appareil est énorme et comprend un grand nombre de types de moteurs différents

Moteur électrique avec réducteur : caractéristiques, dispositif et principe de fonctionnement

Actuellement, il est difficile de trouver une industrie qui n'utilise pas de motoréducteurs. Cette unité est une sorte d'unité électromécanique indépendante dans laquelle le moteur électrique et la boîte de vitesses fonctionnent par paires

Mécanisation d'une aile d'avion : description, principe de fonctionnement et dispositif

Comment les avions décollent et restent dans les airs ? Pour beaucoup de gens, c'est encore un mystère. Cependant, si vous commencez à comprendre cela, alors tout se prête tout à fait à une explication logique. La première chose à comprendre est la mécanisation des ailes

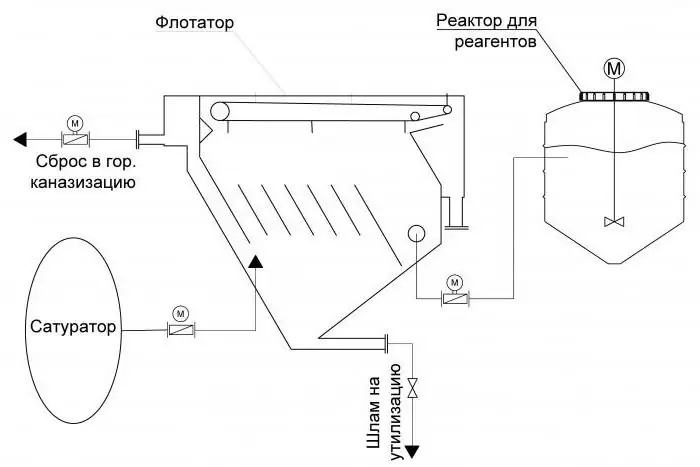

Machines industrielles de flottation pour le traitement des eaux usées : types, dispositif, principe de fonctionnement

2017 a été déclarée l'année de la protection de l'environnement en Russie, et donc l'éducation environnementale est l'une des tâches de cette année. Les eaux usées générées au cours des activités économiques des entreprises contiennent une grande quantité de polluants dans des concentrations dépassant les limites autorisées et celles normatives. En règle générale, nous parlons de métaux lourds (fer, nickel, cuivre, plomb, mercure, cadmium, etc.), de produits pétroliers, de matières en suspension, d'aluminium et de tensioactifs. Ces substances, pénétrant dans les plans d'eau, violent les normes