2026 Auteur: Howard Calhoun | calhoun@techconfronts.com. Dernière modifié: 2025-01-24 13:16:37

Les conditions d'utilisation des matériaux dans des environnements agressifs obligent inévitablement les utilisateurs à penser à une protection particulière des objets et structures cibles. Il peut s'agir d'installations de construction, industrielles, ainsi que d'installations techniques ménagères et autres qui nécessitent une résistance aux influences hostiles. L'un des moyens les plus efficaces pour résoudre ce problème est le revêtement. C'est l'une des méthodes de revêtement externe des pièces et des structures, qui à notre époque connaît un nouveau cycle de développement.

Vue d'ensemble de la technologie

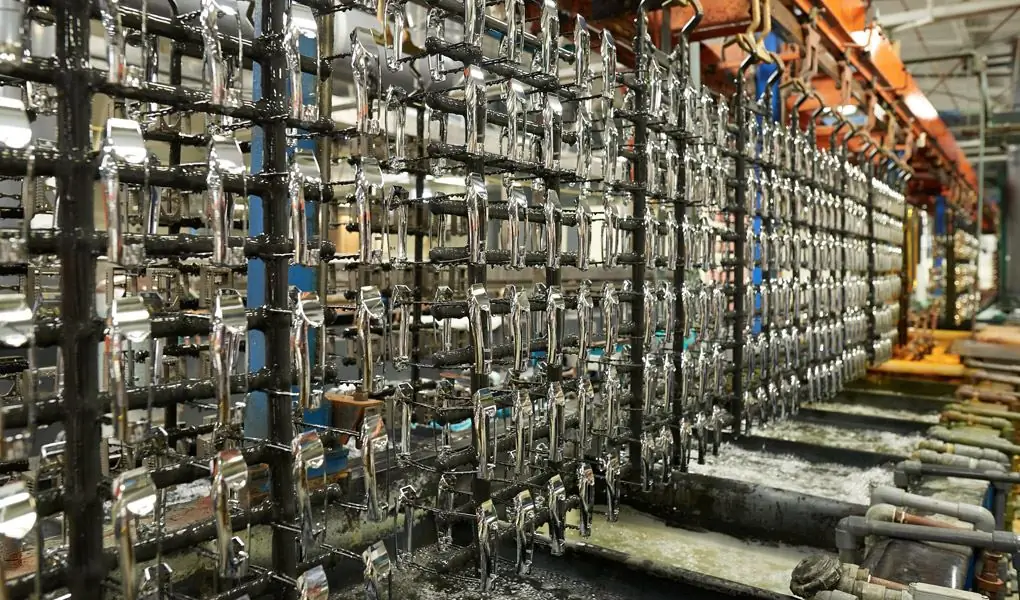

Le but principal du revêtement est de créer un revêtement sur la surface de la pièce qui pourrait fournir les fonctions de protection spécifiées par le projet. Parmi ces derniers, on peut citer la résistance au feu, la stabilité biologique, la résistance au gel, etc. Dans certains cas, de nouvelles propriétés sont ajoutées, telles que l'isolationqualités ou augmenter la conductivité électrique et thermique. Qu'est-ce que le bardage en termes de mise en œuvre pratique ?

Il s'agit d'un processus de construction de nouvelles couches technologiques et fonctionnelles sur la surface, qui peut se faire de différentes manières. On peut parler de revêtement direct ou de superposition, mais c'est la méthode de formation des couches qui présente des différences fondamentales. Les approches classiques du revêtement impliquent la formation thermomécanique d'une coque de protection, mais aujourd'hui, avec l'avènement de nouveaux matériaux, les méthodes d'agencement structurel des revêtements de protection changent également.

Fonctionnalités de planification

Pour former un revêtement fonctionnel sur la surface d'un produit conditionnel, une peinture ordinaire avec l'un ou l'autre ensemble de propriétés le permet également. Le revêtement, quant à lui, fait référence à des méthodes de protection externe qui impliquent une intrusion dans la structure de la surface cible. Cet effet de fusion de la couche fonctionnelle et du matériau de base est simplement obtenu par action thermique, qui peut s'exprimer sous différentes formes. Pour cette raison, le revêtement des surfaces métalliques s'accompagne souvent d'un soudage température-temps, suivi d'une déformation de la pièce.

Une autre caractéristique fondamentale du revêtement est sa nature multicouche. La structure n'est pas formée par une couche homogène de l'un ou l'autre matériau de protection, mais par plusieurs couches hétérogènes qui ont une direction fonctionnelle différente. De plus, certaines des couches peuvent avoir un objectif fonctionnel général (résistance au feu, résistance à la température, biosécurité), et l'autre partie effectue des tâches spéciales au sein de la structure.le revêtement, par exemple, crée une base adhésive pour coller les couches de revêtement.

Technique de revêtement

L'opération de placage peut être effectuée à la fois dans un format séparé et dans le cadre du processus technologique général de production ou de traitement d'une pièce. Dans les deux cas, la méthode de base de mise en œuvre de la technologie implique le dépôt couche par couche d'alliages sur la surface cible. Dans le cas des métaux, cette opération est réalisée lors du laminage à chaud, de l'étirage ou du pressage. Aux étapes de la connexion de couture, la technologie de revêtement prévoit une déformation thermique, ce qui crée des conditions pour la diffusion d'une billette chaude.

De cette façon, des groupes entiers de métaux peuvent être superposés et fusionnés, y compris l'acier, le cuivre, l'aluminium, les alliages résistants à la corrosion, etc. Au stade actuel du développement technologique, il est également pratiqué d'inclure des couches de polymères indépendantes et des modificateurs qui améliorent les propriétés individuelles du revêtement appliqué.

Utilisation de ruban de revêtement

Afin d'optimiser le processus technologique de revêtement, le concept de pose du revêtement multicouche fini a été développé. Il est représenté par une bande bimétallique, qui contient dans sa structure plusieurs couches hétérogènes obtenues à la suite d'un laminage à froid. La base de cette pièce est composée à la fois de métaux ferreux et de matériaux composites, qui sont utilisés à l'état pur dans la construction mécanique, électrique, alimentaire, chimique etautres industries.

L'acier à faible teneur en carbone est presque toujours utilisé comme base pour le ruban, grâce auquel le processus de revêtement principal est effectué - il s'agit d'une sorte de liant intermédiaire, dont la fusion relie la pièce et le revêtement fonctionnel de la bande. Soit dit en passant, les différences de rubans multicouches de ce type ne se limitent pas à l'approche du dispositif structurel du revêtement et couvrent le spectre des tâches des nouvelles couches. Sur l'enveloppe du revêtement, des unités de travail et des pièces telles que des circuits conducteurs de courant, des pointes, des contacts bimétalliques, des couteaux de sectionnement, des pinces électriques, etc. peuvent être initialement placés.

Technique de gainage laser

Direction prometteuse de la mise en œuvre technique du revêtement avec les principes de la soudure au gaz. En tant que source thermique, un faisceau laser est utilisé, ce qui garantit l'état de fusion de la pièce et du matériau actif. La matière première du rechargement laser est généralement de la poudre, qui peut être comparée au flux utilisé dans le soudage au gaz. C'est la base de la masse fondue, qui forme une fine couche fonctionnelle à la suite de l'exposition au laser. Quant aux mélanges gazeux, leur apport joue un rôle auxiliaire dans la protection de la zone de travail contre les effets négatifs de l'oxygène.

Revêtement en poudre

Les mélanges libres de chrome, de tungstène et de nickel peuvent également être considérés comme une base indépendante pour le placage, pas nécessairement associés à la technologie de fusion laser. Mélanges de poudres combinées spécialement sélectionnés pourun certain ensemble de fonctions sont appliquées au métal par gainage chimique. Il s'agit d'une réaction de transport de particules dans une masse fondue ionique à base d'alcali.

Directement, le processus de revêtement avec de la poudre fondue prend 30 à 40 minutes à une température d'environ 700°C. La complexité de cette technologie dans les conditions de production réside dans la nécessité de connecter de gros équipements spécialisés avec des creusets et des fours à haute température.

Restauration de la couche de revêtement

Comme beaucoup d'autres types de revêtements, la base du revêtement s'effondre avec le temps, nécessitant une restauration ou une réparation. La correction partielle des revêtements multicouches est effectuée au moyen d'une projection thermique au gaz, électrothermique ou plasma. La base de la pulvérisation peut être le même flux en matériaux composites ou en alliages métalliques. Les revêtements de récupération par voie humide sont également de plus en plus répandus.

Ce sont des formulations spéciales qui contiennent des métaux ultrafins ou solubles, leurs composés ou alliages. Après application sous l'influence de certaines températures ou réactions chimiques, la solution polymérise et, après quelques heures, le revêtement mis à jour peut être pleinement opérationnel.

Conclusion

Dans de nombreux domaines de l'économie nationale, de l'industrie et de la construction, une modification spéciale des matériaux utilisés est cependant nécessaire en raison des conditions économiques et organisationnellestoutes les façons d'améliorer les caractéristiques de la pièce cible ne peuvent pas être utilisées. Les méthodes de revêtement modernes restent également inaccessibles à de nombreux consommateurs potentiels en raison du coût élevé et de la complexité technologique de leur mise en œuvre.

D'autre part, l'exemple d'un ruban multicouche montre qu'il est tout à fait possible d'améliorer simultanément les performances du revêtement et de simplifier le processus de sa formation à la surface du produit final. Cependant, de telles innovations ne se trouvent encore que dans certaines industries liées à la production de produits électriques.

Conseillé:

CSC - qu'est-ce que c'est ? À propos de la technologie, de ses fonctions et caractéristiques

Payer des biens ou des services via Internet peut entraîner des difficultés pour les utilisateurs inexpérimentés. Par exemple, pour effectuer un achat, le site vous invite généralement à saisir les détails de la carte de paiement pour les paiements sans numéraire : numéro de carte, date d'expiration, prénom et nom du titulaire et code CVV/CVC. Cet article vous aidera à comprendre et à répondre à des questions telles que CSC - quel est ce code, où le trouver et à quoi sert-il

La typographie c'est La technologie d'impression typographique, les stades modernes de développement, l'équipement nécessaire, les avantages et les inconvénients de ce type d'impre

La typographie est l'une des méthodes typiques d'application d'informations à l'aide d'une matrice en relief. Les éléments qui dépassent sont recouverts de peinture sous forme de pâte, puis pressés contre le papier. Ainsi, divers périodiques de masse, ouvrages de référence, livres et journaux sont reproduits

Hôtel. Qu'est-ce que c'est, quelles sont les caractéristiques et les avantages de ce logement

Malgré la crise financière, l'inflation, les changements politiques, la demande de logements sera toujours. Une autre chose est que seuls quelques-uns peuvent se permettre un logement d'élite, et tout le monde ne peut pas se permettre une "odnushka" à part entière. Dans ce cas, l'hôtel attire simplement l'attention sur lui-même. Qu'est-ce que c'est, nous allons essayer de dire dans cet article

Qu'est-ce qui est le plus cher - le granit ou le marbre : caractéristiques, avantages et inconvénients, catégorie de prix

Lors du choix d'une pierre, il faut considérer principalement la fonctionnalité, et pas seulement les qualités esthétiques. La question de savoir ce qui coûte le plus cher - marbre ou granit pour un monument - est posée par beaucoup. Mais les prix du marbre et du granit sont très variés

Placage au nickel chimique - caractéristiques, technologie et recommandations

Les technologies de métallisation des pièces et des structures sont répandues dans divers domaines de l'industrie et de la construction. Un revêtement supplémentaire protège la surface des dommages externes et des facteurs qui contribuent à la destruction complète du matériau. L'une de ces méthodes de traitement est le nickelage chimique, dont le film résistant se distingue par sa résistance mécanique et à la corrosion et sa capacité à supporter des températures de l'ordre de 400°C