2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:30

De nombreuses industries et constructions utilisent des méthodes technologiques impliquant des mélanges de gaz. Cela peut être, par exemple, le traitement de pièces sous des brûleurs au propane ou la formation d'environnements protecteurs pendant le soudage pour isoler la pièce de l'oxygène. Dans certaines conditions, de tels processus peuvent provoquer une corrosion des gaz - en particulier à température ou pression élevées. L'activité chimique augmente, ce qui affecte négativement la structure des métaux et des alliages. Par conséquent, des moyens spéciaux sont développés pour prévenir de tels phénomènes et lutter contre les traces de corrosion de ce type qui en résultent.

Détermination de la corrosion gazeuse

Ce type de corrosion est une déformation chimique de la surface des métaux à haute température. Typiquement, de tels phénomènes se retrouvent dans les industries métallurgiques, pétrochimiques et chimiques. ÀPar exemple, la corrosion peut se produire lors de la production d'acide sulfurique, lors de la synthèse d'ammoniac et de la formation de chlorure d'hydrogène. De plus, la corrosion gazeuse des métaux est un processus de réaction oxydative qui se produit dans des conditions avec un certain coefficient d'humidité dans l'air ambiant. Cependant, tous les gaz ne peuvent pas provoquer de corrosion. Les mélanges les plus actifs à cet égard sont les oxydes d'azote, le dioxyde de soufre, l'oxygène, l'hydrogène et les halogènes. En ce qui concerne les objets de destruction, les barres d'armature des fours et des chaudières, les réseaux de canalisations, les surfaces des turbines à gaz, les éléments des moteurs à combustion interne et les alliages soumis à un traitement thermique en métallurgie.

Caractéristiques du processus

Au premier stade de la réaction, les atomes d'oxygène sont chimisorbés à la surface du métal. C'est dans la spécificité de l'interaction de l'oxygène avec le métal que réside la principale caractéristique de cette corrosion. Le fait est que la réaction a le caractère d'une interaction ionique, ce qui la distingue des processus chimiques typiques dans le dioxyde. La liaison est plus forte car les atomes d'oxygène sont affectés par le champ des atomes métalliques sous-jacents. En outre, des processus d'adsorption d'oxygène ont lieu et, dans des conditions de stabilité thermodynamique, la couche de chimisorption se transforme rapidement en un film d'oxyde. En fin de compte, la corrosion gazeuse peut former des sels, des sulfures et des oxydes sur la surface métallique. L'intensité des processus d'endommagement par corrosion est influencée par les propriétés de l'agent oxydant (milieu gazeux),paramètres microclimatiques (température, pression et humidité), ainsi que l'état actuel de l'objet de réaction chimique lui-même.

Protection contre la corrosion des gaz par alliage

L'une des méthodes les plus courantes de protection du métal contre toutes sortes de processus corrosifs. Cette méthode est basée sur la modification des propriétés de la structure d'un métal qui se corrode. En soi, l'alliage implique la modification de l'alliage en introduisant des composants qui provoquent une passivation de sa structure. En particulier, on peut utiliser du tungstène, du nickel, du chrome, etc.. En particulier pour la protection contre la corrosion des gaz, on utilise des éléments qui augmentent la résistance à la chaleur et la résistance à la chaleur du métal. Le processus d'alliage peut être réalisé à la fois en appliquant des revêtements spéciaux et en immergeant la pièce dans la phase gazeuse des composants de modification. Dans les deux cas, la résistance du métal aux processus oxydatifs augmente. Par exemple, pour diviser par deux le taux d'oxydation d'une pièce en fer à 900 °C, il faut l'allier avec un alliage de grade A1 de 3,5 %, et pour une réduction par quatre, avec un modificateur A1 de 5,5 %.

Atmosphère protectrice comme moyen de lutte contre la corrosion

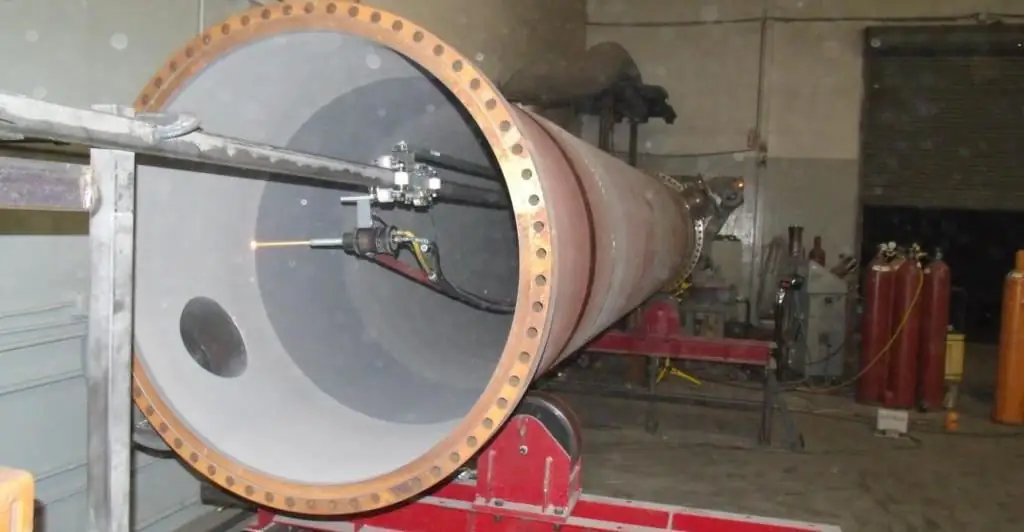

Une autre technique pour protéger les ébauches métalliques et les alliages contre les dommages dus à la corrosion résultant de l'oxydation des gaz. Les atmosphères protectrices peuvent être formées par des milieux à base d'argon, d'azote et de carbone. Des mélanges gazeux spécifiques sont utilisés pour chaque métal. Par exemple, la fonte est protégée par de l'argon oucomposés de dioxyde de carbone, et l'acier interagit bien avec l'hydrogène et l'azote. Dans la maintenance des canalisations principales, ce type de protection est principalement utilisé lors de l'exécution d'activités de soudage d'assemblage. Dans un mode de fonctionnement constant, la protection électrique des réseaux de gaz contre la corrosion est plus souvent utilisée, ce qui est techniquement réalisé par des semi-conducteurs avec des circuits câblés. Il s'agit d'une sorte de coque anti-corrosion électrochimique, qui comprend des éléments de protection galvanique de protection anode dans la structure.

Utilisation de revêtements anti-corrosion résistants à la chaleur

Cette méthode consiste également à réduire la vitesse du processus de corrosion, mais au détriment de revêtements spéciaux résistants à la chaleur. Une technique couramment utilisée pour appliquer des couches de diffusion thermique fer-aluminium est connue sous le nom de thermochromisation. Le traitement céramique-métal des pièces et structures métalliques offre également une protection efficace. Les avantages d'une telle protection contre la corrosion gazeuse comprennent non seulement un revêtement thermique et mécanique fiable, mais également la possibilité d'une modification flexible des propriétés physicochimiques de la coque. Les oxydes réfractaires et les composants métalliques tels que le molybdène et le tungstène peuvent être utilisés dans le cadre de la couche fonctionnelle.

Conclusion

Les spécialistes sont impliqués dans l'organisation du contrôle de la protection anti-corrosion, en développant et en approuvant des projets pour des objets spécifiques. En Russie, JSC Mosgaz est l'un des plus grands départements de protection des réseaux de gaz contre la corrosion. Des employésde cette structure sont engagés dans l'entretien des installations de gaz, en maintenant l'état optimal de l'infrastructure de travail. En particulier, l'organisation effectue des travaux tels que l'installation d'installations de protection électrochimique, l'évaluation du danger des conduites de gaz souterraines, l'analyse de l'intensité de la corrosivité des matériaux, etc. Pour la plupart des travaux, des équipements métrologiques modernes sont utilisés pour examiner avec précision et en profondeur les objets cibles pour la corrosion d'elle.

Conseillé:

Conflits dans une équipe : manières de les résoudre, classification, causes et méthodes efficaces pour résoudre les problèmes

Le problème des conflits dans l'équipe et les moyens de les résoudre est pertinent pour les personnes impliquées dans divers domaines et domaines. Une caractéristique spécifique d'une personne est la complexité de l'interaction avec d'autres personnes dans certaines conditions. Plus l'équipe est grande, plus la probabilité de conditions suivies de relations conflictuelles tendues est élevée. Considérons ce sujet plus en détail

Protection de la bande de roulement contre la corrosion. Les principaux moyens de protéger les pipelines de la corrosion

La protection contre la corrosion est une solution universelle lorsqu'il est nécessaire d'augmenter la résistance des surfaces métalliques à l'humidité et à d'autres facteurs externes

L'internet de Rostelecom ne fonctionne pas : comment résoudre le problème. Trucs, astuces, instructions

Rostelecom est le plus grand fournisseur d'accès Internet de Russie. Dans cet article, nous expliquerons pourquoi l'accès à Internet peut s'arrêter et comment y faire face

Limite de retrait en espèces : raisons, montant maximum de retrait et moyens de résoudre le problème

Certains clients d'institutions bancaires peuvent avoir rencontré une situation dans laquelle ils ne pouvaient pas obtenir le montant d'argent souhaité à un guichet automatique. Cette situation peut entraîner une incompréhension de la part des clients. Cependant, il n'y a rien d'inhabituel à cela. Il s'agit d'une restriction sur les retraits d'espèces aux guichets automatiques. Il est curieux que tous les détenteurs de cartes bancaires ne le sachent pas

Le problème énergétique de l'humanité et les moyens de le résoudre

Le problème énergétique de l'humanité devient chaque année de plus en plus répandu. Cela est dû à la croissance de la population mondiale et au développement intensif de la technologie, qui entraîne une consommation d'énergie en constante augmentation. Malgré l'utilisation de l'énergie nucléaire, alternative et hydroélectrique, les gens continuent d'extraire la part du lion du carburant des entrailles de la Terre