2026 Auteur: Howard Calhoun | calhoun@techconfronts.com. Dernière modifié: 2025-01-24 13:16:24

La broche des machines-outils est généralement présentée comme l'un des éléments du mécanisme d'entraînement chargé de fixer et de façonner la pièce. Dans le même temps, son interface avec la centrale, la partie roulement et l'équipement de travail de l'unité est si étroite que l'on peut parler de toute l'infrastructure de cette partie. D'une manière ou d'une autre, l'ensemble de broche (SHU) doit être considéré comme un mécanisme de base responsable de la machine, assurant la fonction de transmission du couple et de direction de la force de traitement.

Vue d'ensemble du produit

Ce mécanisme est également appelé électrobroche et constitue l'une des principales unités d'assemblage des machines modernes pour le travail du bois et des métaux. Les performances et, plus encore, la précision de l'impact mécanique sur la pièce dépendent de ses caractéristiques. Comme déjà noté, nous parlons de tout un complexe d'éléments,formant la base des unités de broche. Les supports, le système de lubrification, les joints, la transmission de couple et les pièces de roulement constituent la base de ce mécanisme. Ce sont principalement des composants qui remplissent des fonctions de support et auxiliaires pour assurer le fonctionnement de la buse sous la forme d'un outil de coupe.

Il est généralement admis que le potentiel de puissance des machines-outils dépend principalement du moteur. C'est vrai, mais seulement en partie. Par exemple, les unités de broches des machines à couper les métaux ont leur propre plage de fréquences de rotation, ce qui entraîne des conditions restrictives pour les vitesses de coupe. Mais il est important de comprendre que cette plage est davantage une fonction d'ajustement du taux de traitement optimal avec le soutien d'une précision suffisamment élevée.

Une autre des fonctions clés de la broche est le maintien direct de l'outil d'usinage et, dans certains cas, de la pièce elle-même. Pour ce type de fixation, des pinces et des pinces spéciales sont utilisées, comme un porte-outil et des cartouches. Par conséquent, il est important de prendre en compte les caractéristiques de la broche lors du choix d'un outillage en fonction des dimensions de la tige et de la détermination des paramètres admissibles du processus d'usinage.

Design ShU

Lors du développement de la solution de conception pour l'électrobroche, les exécuteurs de tâches doivent se concentrer sur la réduction maximale des charges dynamiques et vibratoires sur le mécanisme. Atteindre cette qualité du groupe de travail affecte directement la durabilité de la machine et la qualité du traitement. Pour cette raison, l'assemblage de la broche est de plus en plusconçu comme un appareil indépendant dans un boîtier séparé, appelé poupée fixe.

Les éléments suivants sont pris comme données initiales pour l'algorithme de conception:

- Puissance.

- Précision de rotation.

- rapidité.

- Chauffage maximum pour les supports.

- Résistance aux vibrations.

- Rigidité.

Sur la base des paramètres initiaux, un schéma structurel, des détails de mise en page et des matériaux de fabrication sont sélectionnés. Le type de la future machine a également une influence sur le choix de certaines solutions de conception. Par exemple, la conception des assemblages de broches pour les équipements d'usinage de haute précision est basée sur la disposition des roulements hydrodynamiques qui peuvent assurer la précision de l'action mécanique dans la plage de 0,5 à 2 microns. Pour les unités particulièrement rapides avec des têtes de meulage internes, des paliers lisses spéciaux sont utilisés, qui nécessitent une lubrification à l'air. En règle générale, les principes de construction d'une base de broche mettant l'accent sur la prise en charge de vitesses de traitement élevées à partir de 600 tr / min sont utilisés pour les aléseuses au diamant et les machines universelles de coupe de métaux. Les paramètres des composants pour supporter les basses vitesses sont traditionnellement calculés pour les fraiseuses, les tourelles et les perceuses. Ici la règle s'applique, plus la précision de l'action mécanique est délicate, plus le couple doit être élevé à la broche. Pour l'ébauche et la coupe complexes, des configurations à faible régime sont utilisées.

Calcul de l'assemblage de la broche

Bla rigidité est considérée comme la principale caractéristique de conception. Il est exprimé comme un indicateur des déplacements élastiques dans la zone de traitement sous la force agissante totale de la propre déformation élastique de la broche avec ses éléments de support. La force est également utilisée pour caractériser les assemblages fortement chargés, et pour les poupées à haut régime, une valeur de résonance minimale, c'est-à-dire une résistance élevée aux vibrations, sera un facteur clé pour un traitement réussi.

Pratiquement tous les assemblages de broche pour les machines à couper le métal sont calculés séparément pour la précision de coupe. Ce calcul est effectué pour les roulements en fonction du coefficient de battement radial de l'extrémité de la broche. La valeur de faux-rond admissible dépend de la classe de précision de conception, dans la définition de laquelle les concepteurs partent des exigences du processus d'usinage.

L'indice de battement radial sur la surface intérieure de la bague de roulement dépend de son excentricité et des erreurs des pistes avec des éléments roulants. Ce paramètre de précision s'exprime par l'effet du battement dit vagabond. Lors du contrôle des roulements, leur conformité aux normes établies est déterminée, après quoi, si des écarts sont détectés, les produits peuvent être envoyés pour révision. Parmi les mesures visant à améliorer encore la précision des roulements pour l'assemblage de la broche lors du montage, on peut distinguer les suivantes:

- Les excentricités des bagues intérieures et des tourillons sont dans des directions opposées.

- Excentricités des bagues extérieures des roulements etles trous du corps sont également placés dans des directions opposées.

- Lors de l'installation des excentricités des bagues intérieures des roulements des parties arrière et avant, elles doivent être maintenues sur le même plan.

ShU Performance

La rigidité et la précision de l'ensemble d'indicateurs techniques et physiques importants de la broche ne sont pas limitées. Parmi les autres propriétés importantes de ce mécanisme, il convient de souligner:

- Résistance aux vibrations. La capacité du SHU à fournir une rotation stable sans oscillation. Il est impossible d'éliminer complètement l'effet de vibration, cependant, grâce à des calculs de conception minutieux, il peut être minimisé en réduisant l'effet des sources de vibrations transversales et de torsion, telles que les forces pulsatoires dans la zone de traitement et le couple dans l'entraînement de la machine.

- Rapidité. Caractéristique de la vitesse de l'ensemble de broche, reflétant le nombre de tours par minute autorisé pour la condition de fonctionnement optimale. En d'autres termes, la vitesse de rotation maximale autorisée, qui est déterminée par les qualités structurelles et technologiques du produit.

- Chauffage des roulements. La génération de chaleur intense est un facteur dérivé naturel lors de l'usinage à grande vitesse. Étant donné que le chauffage peut entraîner une déformation de la base de l'élément, cet indicateur doit être calculé lors de la conception. Le composant le plus sensible à la chaleur de l'ensemble est le roulement, dont le changement de forme peut altérer le fonctionnement de la broche. Afin de réduire les processus de déformation thermique, les fabricants doiventrespecter les normes d'échauffement admissible des bagues extérieures de roulement.

- Capacité portante. Déterminé par le facteur de performance des roulements de broche dans des conditions de charges statiques maximales admissibles.

- Durabilité. Indicateur de temps indiquant le nombre d'heures de fonctionnement du produit avant révision. À condition que la rigidité axiale et radiale de l'ensemble de broche soit équilibrée, la durabilité peut atteindre 20 000 heures. Le délai minimum avant défaillance est de deux et cinq mille heures, ce qui est typique pour les rectifieuses et les rectifieuses intérieures, respectivement.

Matériel pour faire SHU

La sélection des matériaux pour la base de l'élément de la broche est également un facteur garantissant certaines propriétés techniques et opérationnelles de l'équipement. Dans les unités de rodage, de filetage et de perçage, l'accent est mis sur la protection contre les effets du couple, et l'assemblage de la broche d'une fraiseuse, par exemple, est assemblé en fonction des effets des moments de flexion. Dans chaque cas, le matériau doit avoir une résistance à l'usure suffisante sur la surface d'actionnement ainsi que sur le tourillon. La stabilité de la forme et des dimensions est la condition principale du bon fonctionnement du produit, largement dépendante des caractéristiques de la qualité du matériau utilisé.

Dans les machines des classes de précision H et P, on utilise des broches en alliages d'acier de nuances 40X, 45, 50. Dans certains cas, les décisions de conception peuventnécessitent un raffinement spécial du métal par durcissement avec action thermique par induction. Habituellement, le durcissement des produits par durcissement est appliqué aux surfaces de performance et aux tourillons de roulement en tant que parties les plus critiques de la pièce.

Pour les éléments de forme complexe avec des trous coniques, des rainures, des brides et des transitions étagées, on utilise de l'acier trempé dans la masse. Cette technologie de traitement n'est autorisée que pour les pièces à partir desquelles il est prévu de produire les parties avant des ensembles de broches de la machine avec une carburation ultérieure. Dans ce cas, les aciers 40XGR et 50X sont utilisés.

Les équipements des classes de précision A et B sont fournis avec des broches en acier de nuances 18KhGT et 40KhFA, nitrurées. Le processus de traitement à l'azote est nécessaire pour augmenter la dureté de la pièce, ainsi que pour conserver la forme et les dimensions d'origine. L'augmentation de la résistance et de la stabilité structurelle est une condition préalable pour les broches utilisées dans les systèmes à friction fluide.

Dans l'aménagement simplifié de la salle de contrôle, les exigences en matière de matériaux ne sont pas si élevées. Les éléments aux formes simples peuvent être réalisés en nuances d'acier 20Kh, 12KhNZA et 18KhGT, mais même dans ce cas, les ébauches sont préalablement soumises à une trempe, une cémentation et un revenu.

Modèles structurels ShU

La part principale des mécanismes de broche utilisés dans les machines-outils modernes a un dispositif à deux roulements. Cette configuration est optimale en termes d'optimisation des équipements et de commodité de l'organisation technique.processus de production. Cependant, les grandes entreprises utilisent également des modèles avec un soutien supplémentaire du troisième pilier.

Les configurations de placement des roulements sont également ambiguës en termes de méthodes de mise en œuvre. Aujourd'hui, la tendance est au transfert des fonctions de régulation critiques vers la zone de la poupée, ce qui réduit l'impact des effets thermiques. Dans les modèles simples de l'ensemble de broche, des roulements à rouleaux sont utilisés, ce qui minimise également le risque de déformation due à la génération de chaleur et augmente l'efficacité du réglage. Dans le même temps, parallèlement à une augmentation de la rigidité et à une augmentation de la précision de rotation, de tels mécanismes présentent un inconvénient sous la forme d'une diminution de la vitesse. Par conséquent, cette configuration convient mieux aux tours à faible vitesse.

Les unités de meulage à vitesse lente sont également équipées de roulements à rouleaux dans la partie de support avant, et la face arrière est équipée d'un duplex d'éléments de contact angulaire. En particulier, c'est ainsi que les unités de broche sont mises en œuvre dans les conceptions de rectifieuses circulaires et intérieures. Pour simplifier le système fonctionnel de l'unité, les roulements à rouleaux coniques permettent également. Une telle solution par rapport aux unités de fraisage élimine le besoin d'inclure un groupe de roulement axial. En conséquence, une marge de rigidité optimale est maintenue, mais avec elle, les problèmes de génération de chaleur avec un couple limité ne vont nulle part.

Contrôle de la qualité des produits

Après avoir assemblé la poupée, le jeu-précharge du groupe de roulements est vérifié. Cette opérationnécessaires pour évaluer l'état de préparation du mécanisme pour les charges de travail à part entière. Le contrôle s'effectue en chargeant l'appareil avec un cric et un dynamomètre. Les mesures sont prises directement avec des dispositifs indicateurs, y compris des têtes de mesure, des capteurs, des microcateurs, etc. Le dispositif de mesure est installé sur la poupée aussi près que possible du roulement avant. Lors de la fixation d'un changement de charge d'étape, un graphique des déplacements de l'extrémité de la broche est construit.

La rigidité de l'ensemble broche tournante avec éléments de support est contrôlée par la méthode de mesure en deux points. Tout d'abord, deux points de contrôle sont définis sur la section linéaire de la courbe de charge. En outre, des données de déformation sont enregistrées pour chaque ligne, après quoi une comparaison est effectuée. En tant qu'indicateurs standard, les valeurs de conception et les chiffres des exigences techniques générales de la machine peuvent être utilisés. De plus, les données complexes de comparaison, obtenues à la suite de tests, doivent être présentées sous la forme de valeurs moyennes arithmétiques. De la même manière, les mesures des charges axiales et radiales sont effectuées avec fixation des espaces formés entre les roulements.

Si des écarts par rapport aux valeurs standard sont détectés, la précharge de jeu est ajustée. Lors de l'entretien des ensembles de broches d'un tour pour de telles tâches, la technique des supports chauffants est utilisée. Dans les conditions d'exposition thermique des thermomètres et des thermocouples dans une certaine plage, les écrous sont serrés et ajustés.

Joints pour mécanisme SHU

La composition de la poupée comprend etjoints spéciaux qui augmentent les propriétés isolantes et d'étanchéité du mécanisme. Pourquoi est-ce? Étant donné que le flux de travail d'un tour est associé à la libération de grands volumes de déchets fins dans des conditions de lubrification, le colmatage des pièces fonctionnelles est courant. En conséquence, lors de l'assemblage de l'ensemble de broche, des dispositifs doivent être prévus pour protéger les éléments de travail de la poussière, de la saleté et de l'humidité. C'est à ça que sert le mastic. En règle générale, il s'agit d'un consommable sous la forme d'un anneau, qui est monté sur la broche à l'aide d'une courroie de centrage. Pendant le fonctionnement du mécanisme, son remplacement périodique ou son réglage de position est nécessaire. Dans des conditions de contamination externe accrue, une bague collectrice de protection peut également être utilisée. Si la machine fonctionne à des vitesses moyennes ou faibles, le joint à lèvre doit également être fixé.

Maintenance SHU

La tâche principale du personnel pendant le fonctionnement de la poupée est de surveiller la lubrification de ses pièces. Cela se fait généralement par pulvérisation sur les surfaces des engrenages en rotation, des roues et des composants du disque. La composition optimale pour ce type de lubrifiant doit avoir un indice de viscosité de 20 lorsqu'il est chauffé à 50°C. Les conceptions de l'ensemble de broche de fraisage prévoient la possibilité de diriger l'huile dans le roulement via un collecteur ou directement vers le groupe de travail. De plus, une partie de l'huile devrait rester même après la fin de la séance de travail. L'ancien fluide contaminé est remplacé par un nouveau. Pour simplifier le processus de remplissage dans les machines modernes, l'alimentation en huile de circulation est organisée simultanément vers la boîte de vitesses et la broche en mode automatique au fur et à mesure que la masse de déchets est vidangée.

En plus de mettre à jour l'huile, il est nécessaire de maintenir l'état technique du mécanisme. Des problèmes techniques et structurels peuvent survenir en raison d'une surchauffe, d'une déformation excessive, de fortes vibrations ou d'un court-circuit entre les spires. Une réparation typique des assemblages de broche dans le cadre du processus de fabrication peut consister à remplacer les pièces endommagées, les consommables ou à reconstruire les sièges. Par exemple, lors de la déformation ou de l'installation de nouveaux éléments, une correction supplémentaire des douilles ou des pièces elles-mêmes est parfois nécessaire par affûtage, meulage, rodage ou renforcement.

Production de SHU en Russie

Certains des composants de broche nécessaires pour compléter les machines-outils sont produits par des fabricants nationaux dans leurs propres installations de machines-outils, en s'appuyant sur les développements et l'expérience de l'industrie soviétique. Il n'y a pratiquement aucun problème avec la fabrication d'ensembles de broches d'entraînement conventionnels pour une fraiseuse ou des unités de tournage qui ne sont pas axées sur l'usinage de haute précision. Cependant, les électrobroches modernes de haute technologie ne sont produites en Russie que par pièces et sur la base de composants importés. Ces limitations sont liées non seulement au manque de technologies avancées dans ce domaine, mais aussi à la pénurie de personnel qualifié qui doit résoudre les problèmes d'ingénierie et de production.

Conclusion

La broche est l'un des composants fonctionnels centraux de divers types de machines-outils. La précision de l'exécution des opérations de travail, l'ergonomie de la commande de l'équipement et l'efficacité de la régulation du potentiel de puissance du mécanisme d'entraînement dépendent de la qualité de ses fonctions principales. Par conséquent, il est si important de prêter attention aux caractéristiques de l'assemblage de la broche dans le tour lors du choix de celui-ci. Et cela ne s'applique pas seulement au segment industriel, où les opérations d'usinage en ligne sont effectuées. Un maître de maison ordinaire qui effectue des opérations simples dans un garage ou une maison de campagne devrait également avoir une connaissance de base de la poupée. Des compétences dans la manipulation du mécanisme de la broche rendront le fonctionnement plus fiable et l'entretien de la machine plus économique.

Conseillé:

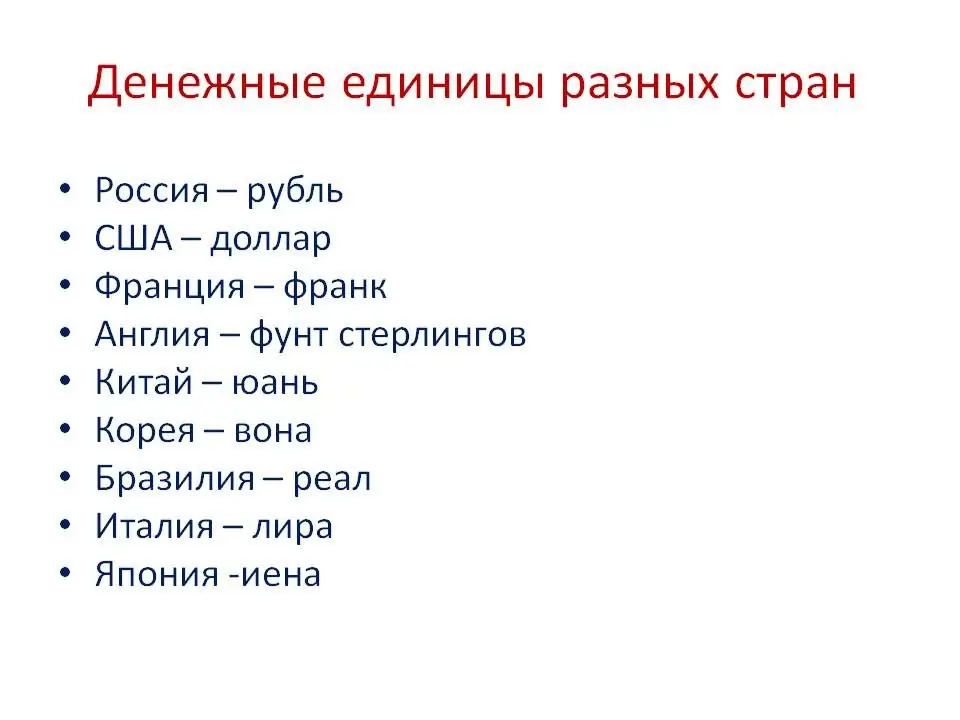

Unité monétaire - qu'est-ce que c'est ? Définition de l'unité monétaire et de ses types

L'unité monétaire sert de mesure pour exprimer la valeur des biens, des services, du travail. D'autre part, chaque unité monétaire dans différents pays a sa propre mesure de mesure. Historiquement, chaque État définit sa propre unité monétaire

Qu'est-ce que la performance : concept, critères et indicateurs de performance

Pour construire un système de motivation du personnel et améliorer la gestion, il est nécessaire de comprendre l'efficacité du travail des employés et des managers. Cela rend le concept d'efficacité extrêmement pertinent dans la gestion. Par conséquent, vous devez savoir ce qu'est la performance, quels sont ses critères et ses méthodes d'évaluation

Tour automatique et ses caractéristiques. Tournage longitudinal multibroche automatique avec CNC. Fabrication et usinage de pièces sur tours automatiques

Le tour automatique est un équipement moderne utilisé principalement dans la production de masse de pièces. Il existe de nombreuses variétés de telles machines. L'un des types les plus populaires sont les tours de tournage longitudinaux

Tournage de diverses pièces

Le tournage d'aujourd'hui vous permet de fabriquer une variété de produits. Cette production utilise à la fois le bois et le métal

Quelle est la broche optimale pour la CNC ?

La broche peut avoir une conception unique avec des enroulements porteurs de courant intégrés et un autre séparé. La connexion cinématique de ce dernier est réalisée au moyen d'une transmission par courroie ou d'une boîte de vitesses, et une boîte de vitesses à fonctionnement manuel et automatique peut également être utilisée