2026 Auteur: Howard Calhoun | calhoun@techconfronts.com. Dernière modifié: 2025-01-24 13:16:37

La qualité de la soudure est déterminée par la solidité du joint. Dans le même temps, le contrôle de la connexion doit être non destructif, ce qui oblige les maîtres à recourir à des méthodes de vérification spéciales une fois l'opération terminée. Dans certains cas, l'inspection externe sans instruments est également autorisée, mais dans le cas de structures critiques, l'inspection visuelle ne peut être limitée. Elle peut être complétée par la détection des défauts de couleur des soudures - l'une des méthodes les plus efficaces, les plus pratiques et les plus fiables pour analyser de tels joints.

Caractéristiques de la méthode de vérification

Cette méthode de vérification des soudures fait référence au capillaire, mais se concentre uniquement sur le dépannage externe. C'est-à-dire qu'il ne peut pas être utilisé pour vérifier la structure interne de la zone articulaire, contrairement, par exemple, à la détection de défauts par ultrasons. En règle générale, les métaux sujets à la fissuration sont soumis à de tels tests. De plus, le contrôle des couleurs vous permet d'identifier efficacement les discontinuités qui remontent à la surface.

Quant au principe de vérification, il repose sur la sensibilité des métaux à l'interaction avec des matériaux non ferreux non défectoscopiques. Contrairement à la croyance populaire, l'analyse commeles informations contrôlées n'utilisent pas les caractéristiques de la surface de la pièce, mais les changements provoqués par l'irritation de la structure avec des produits chimiques. La méthode de détection des défauts de couleur est basée sur les processus d'exposition chimique, ce qui vous permet de traiter les informations sur les changements et de fournir des données sur les défauts métalliques identifiés à la sortie.

La méthode elle-même est rarement utilisée seule. Habituellement, il est utilisé dans le complexe de vérification générale - avec les ultrasons. L'analyse des couleurs suit en premier, suivie des tests par ultrasons.

Matériaux appliqués

Comme déjà mentionné, la détection des défauts n'est pas complète sans l'utilisation de produits chimiques spéciaux. Le kit standard de détection des défauts de couleur comprend trois types de composants: un pénétrant indicateur, un agent de nettoyage et un révélateur. C'est-à-dire que le contrôle de la sensibilité aux couleurs sera activé par un traitement en trois étapes de la zone de travail. Des matériaux spéciaux sont utilisés à chaque étape.

Les pénétrants sont en fait des substances colorantes qui peuvent se présenter sous différentes formes. Des produits en poudre sont également utilisés, mais des opérations supplémentaires d'action thermique ou de mélange avec des liquides doivent être introduites pour leur utilisation. Les pénétrants adaptés à un métal particulier pour la détection de défauts non ferreux sont sélectionnés en fonction de plusieurs propriétés de performance. Elle tient compte notamment de la résistance au feu, du respect de l'environnement et de la toxicité, de l'élimination de la nécessité d'un décapage ultérieur, etc.

Exigences pourlieu de contrôle

L'opération de recherche de défauts ne peut être effectuée que dans un local spécialement aménagé. Il est important de prendre en compte les exigences relatives à l'équipement de communication du lieu, aux caractéristiques de l'air, au support technique, etc. La pièce doit être ventilée, ne pas avoir de sources de flamme nue ou de chaleur intense. L'éclairage doit être général et local, les lampes proches du site d'exploitation doivent être protégées des effets thermiques.

Vous devez d'abord veiller à créer un microclimat optimal - ce n'est que dans des conditions favorables qu'une détection des défauts de couleur de qualité peut être effectuée. GOST 18442-80, en particulier, indique que l'air doit être sec et chaud - si nécessaire, pour obtenir ces caractéristiques, vous pouvez utiliser un radiateur infrarouge qui séchera le révélateur à un niveau de 5 ° C. L'équipement technique dépendra des méthodes d'application des composants chimiques. On peut notamment utiliser des pistolets pulvérisateurs, des bombes aérosols, des pinceaux, etc. pour appliquer le même pénétrant.

Préparation de la couture de base

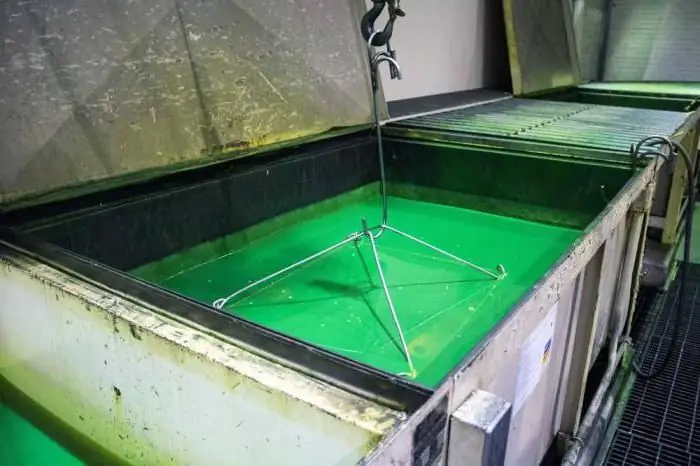

La section de connexion est également en cours de préparation pour l'opération de détection de défauts. S'il y a une rugosité ou une contamination prononcée sur la surface, vous pouvez utiliser un matériau à grain fin et effectuer un traitement léger. Vient ensuite le dégraissage. Pour cette tâche, l'un des composants du kit de détection de défauts peut être utilisé, mais il est important qu'il fournisse l'effet dégraissant, et mieux encore, augmentecontrôler la sensibilité. Il n'est pas recommandé d'utiliser du kérosène à de telles fins, mais de l'essence et de l'acétone peuvent être utilisés. S'il n'y a pas de ventilation dans la pièce, le dégraissage est effectué uniquement avec des solutions aqueuses à base d'agents synthétiques en poudre à faible concentration. Si la détection des défauts de couleur d'une petite pièce est prévue, une immersion complète dans une composition dégraissante peut également être utilisée. Dans d'autres cas, on utilise soit la technique de pulvérisation sur la zone cible, soit l'application avec un chiffon imbibé de solution.

Appliquer le pénétrant

Tout d'abord, un pénétrant indicateur est appliqué. Comme pour le dégraissage, cette procédure peut être réalisée par pulvérisation, trempage ou brossage, selon les caractéristiques de la pièce. De plus, l'application doit être effectuée en plusieurs couches (4-6) et de manière à ce que chaque couche précédente de la composition n'ait pas le temps de sécher. De plus, pour que la détection des défauts de couleur des soudures affiche un résultat d'une précision optimale, chaque couche suivante doit couvrir une zone plus grande par rapport à la précédente. Cela est dû au fait que chaque nouvelle couche dissoudra le contour de la tache précédente, empêchant les transitions nettes et l'affaissement, qui peuvent être perçus comme de fausses fissures. Si l'opération est effectuée dans des conditions de température négative, le pénétrant lui-même doit avoir un état d'environ 15 ° C.

Élimination du ressuage

Immédiatement après l'application, le film indicateur doit être retiré à l'aide d'un tissu propre ou d'un chiffon sans rugueuxpile. Le matériau doit d'abord être humidifié avec de l'alcool éthylique et la surface nettoyée jusqu'à élimination complète du revêtement. Des problèmes peuvent survenir si le travail est effectué sur la surface d'un métal brut - dans ce cas, il est logique d'utiliser des abrasifs légers. Ensuite, un mélange huile-kérosène est appliqué. Il couvre toute la zone cible, puis est également retiré avec des chiffons ou des serviettes. Au cours des deux étapes décrites, la détection des défauts de couleur doit maintenir la surface propre et sèche autour du joint. Ceci est important pour maintenir la précision des procédures de contrôle ultérieures.

Appliquer le développeur

Comme pour les couches indicatrices et les nettoyants, le révélateur s'applique de différentes manières, des pinceaux aux pistolets pulvérisateurs. L'essentiel à ce stade est d'observer l'uniformité et la solidité du revêtement formé. Par conséquent, il est nécessaire de vérifier soigneusement les outils de pulvérisation, les buses et les autres éléments des appareils qui affectent la qualité de la livraison du produit sur le site cible. Tout cela affectera davantage le contrôle de la détection des défauts de couleur, ainsi que la qualité des opérations de vérification ultérieures. Le séchage est effectué après l'application du révélateur. Il ne peut pas être effectué, en attendant la polymérisation dans des conditions naturelles, mais pour accélérer le processus, l'utilisation de radiateurs à faible puissance est autorisée.

Inspection de la zone contrôlée

Lorsque le révélateur est sec, vous pouvez vous préparer à l'inspecter en attendant environ 30 minutes supplémentaires. Un contrôle supplémentaire par la méthode de détection des défauts de couleur implique l'utilisation d'une loupe,fournissant un grossissement minimum de 5x. Si la technique couche par couche est utilisée, le test peut être effectué dès 2 minutes après le traitement avec le révélateur.

Pendant le processus d'évaluation, l'opérateur capture les caractéristiques de la tache laissée - en particulier, enregistre les dimensions des contours, de la forme, etc. La tâche principale de la détection des défauts de couleur est de détecter les défauts de surface qui se manifestent clairement après l'achèvement des procédures. Les dommages mécaniques et les traces d'attaque corrosive, ainsi que les fissures avec un affaissement excessif peuvent être identifiés.

Sécurité dans la détection des défauts

Les exigences en matière de mesures de sécurité sont dues à la menace d'incendie et d'explosion lors de la détection des défauts. Par conséquent, il est nécessaire de préparer au moins une combinaison, comprenant une robe en coton, une coiffe et des gants en caoutchouc, dont la surface doit être enduite de talc. Sur le site même, les mesures de sécurité doivent être pleinement respectées. Pendant la procédure, il ne doit y avoir aucune source de feu ou d'étincelles. Si le ressuage est effectué régulièrement dans la même pièce, des panneaux d'interdiction de fumer et de protection contre les incendies appropriés doivent être installés. Les chiffons, lingettes et produits inflammables doivent être stockés dans un contenant ignifugé.

Conclusion

Il serait faux de considérer cette méthode d'évaluation de la qualité d'une soudurecomme optimale, en la choisissant parmi la gamme générale d'autres méthodes. Il s'agit d'une méthode d'examen spécialement dirigée, qui se concentre spécifiquement sur l'analyse de la surface de la pièce. C'est-à-dire que la détection des défauts de couleur n'est pas une mesure de contrôle complète, mais fournit des informations sur les défauts externes avec une efficacité relativement élevée. Si cette méthode est complétée par d'autres méthodes d'étude de la structure interne de la soudure, des informations complètes sur la structure du métal peuvent être obtenues. En outre, une décision est déjà prise sur la correction éventuelle des défauts identifiés. Dans certains cas, un soudage secondaire est effectué - cela dépendra du nombre et de l'importance des défauts en termes d'incidence sur la résistance de la structure de la pièce. Parfois, le dépannage de ce type est également utilisé pour analyser la structure des anciennes coutures et joints dans les structures opérées.

Conseillé:

Contrôle visuel des soudures : l'essentiel de la conduite et la procédure étape par étape

Éliminer complètement le risque de connexions de mauvaise qualité ne permettent même pas les machines de soudage automatiques et robotisées. Par conséquent, quelle que soit la technologie appliquée pour la production d'opérations de soudage, après son exécution, une procédure de contrôle complet de la qualité des soudures est mise en œuvre. La méthode d'inspection visuelle est la première étape du processus global de dépannage de soudage

Couleur du cheval marron : description, histoire, caractéristiques et faits intéressants

D'où vient le nom de la couleur du cheval. L'histoire de l'apparition de la race et quelques faits intéressants. Les principales variétés de chevaux en peau de daim. Diverses descriptions de l'apparence et des caractéristiques des chevaux en peau de daim. L'histoire des chevaux en peau de daim dans la culture. Confusion avec d'autres races

Défauts des rails et leur classification. Structure de désignation des défauts de rail

Actuellement, les gens utilisent activement le chemin de fer. La livraison de divers types de marchandises par cette route est le principal type de transport. Cependant, en raison du poids important des trains eux-mêmes, ainsi que de la cargaison qu'ils transportent, il y a une forte pression sur les rails. Les défauts de ces objets sont un phénomène assez courant, qui doit être éliminé immédiatement

Défauts du bois : types, description et remèdes

Aujourd'hui, il existe de nombreux matériaux de construction. L'un des plus anciens, mais en même temps, le bois s'est généralisé. Cependant, comme on le sait, ce matériau est "vivant", et donc, n'est pas dépourvu de défauts naturels. Le bois est très sensible à diverses influences

Poulets de couleur: description, photo

L'élevage de volailles dans les jardins familiaux et les chalets d'été a longtemps été non seulement un passe-temps, mais aussi une excellente source pour reconstituer le régime alimentaire des citoyens. Les propriétaires du stock d'oiseaux s'efforcent d'élever non seulement un oiseau très productif, mais aussi un bel oiseau. Les poulets de chair colorés sont parfaits pour satisfaire les exigences esthétiques des aviculteurs amateurs