2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:26

La galvanoplastie est une méthode de revêtement d'un métal avec un autre au moyen de l'électrolyse. Cette procédure est réalisée à l'aide de méthodes d'immersion traditionnelles. Après préparation préliminaire, les cartes de circuits imprimés sont chargées dans un bain galvanique, qui est un récipient constitué d'un diélectrique, qui est rempli d'un électrolyte et équipé d'anodes (elles peuvent être solubles et insolubles), ainsi que d'un dispositif de maintien de la température et mélanger la solution.

Traitement des cartes

La transmission du courant continu conduit au fait que les parties de la carte non couvertes par un masque de protection et reliées à l'électrode sont recouvertes d'une couche de nickel ou d'or d'une certaine épaisseur. Un positionnement correct des anodes garantit une épaisseur de revêtement à peu près uniforme.

PCB la dorure se fait généralement en deux étapes. Tout d'abord, ils sont immergés dans un bain où le nickel est électrodéposé. Dans ce cas, une densité de courant élevée est utilisée, grâce à laquelle une couche de nickel est déposée à partir de la solution acide, dont l'épaisseur est de 0,05 à 0,1 μm. Ainsiune forte adhésion du nickel et du cuivre est assurée, ce qui permet de réduire la porosité du revêtement, ainsi que d'empêcher la pénétration du cuivre dans la couche d'or. Après le lavage, les produits sont généralement transférés dans le bain de dorure, où la couche d'or est constituée jusqu'à 0,5 micron de l'électrolyte.

Galvanoplastie et décoration

Déjà dans les temps anciens, il y avait une finition décorative des métaux artistiques. La production moderne suggère que le traitement galvanique sera utilisé pour conférer certaines propriétés spéciales à la surface métallique. Les revêtements protecteurs de métaux précieux peuvent être obtenus par dépôt de métaux à partir de solutions salines sous l'action d'un courant électrique. Grâce à de tels revêtements, il est possible de conserver assez longtemps la couleur et la brillance des bijoux. Ils empêchent non seulement le noircissement des produits, mais ont également un excellent effet de polissage. Par exemple, la galvanoplastie avec de l'or ou de l'argent vous permet de conserver longtemps la couleur et l'éclat des bijoux.

Il existe plusieurs variantes de ce processus, chacune impliquant l'utilisation d'un métal particulier:

- chromage;

- placage de cuivre;

- galvanisation;

- Nickelage;

- revêtement étain-bismuth;

- oxydation chimique;

- passivation chimique;

- anodisation;

- électropolissage.

Chromage

Il s'agit d'une saturation diffuse de la surface de l'acier avec du chrome ou un dépôt sur les détails d'une couche de substance de l'électrolyte sousl'action d'un courant électrique. Dans ce cas, la galvanoplastie est axée sur la protection contre la corrosion, utilisée pour la décoration ou pour augmenter le degré de dureté de surface. Le chromage dans l'industrie peut également être utilisé pour la décoration. Dans ce cas, l'objectif principal de la procédure est de donner à la surface métallique une belle brillance spectaculaire. La pièce doit être polie avant d'appliquer le chrome.

Propriétés du revêtement

Le chromage dur se caractérise par une résistance à la chaleur, une résistance élevée à l'usure, une faible mouillabilité, un faible coefficient de frottement et une faible ductilité. De plus, la surface obtient des propriétés telles que la résistance au frottement, la capacité à supporter une charge distributive, ainsi que l'inconvénient d'être facilement rompue sous l'action de charges d'impact concentrées. Le revêtement électrolytique sous forme de chrome laiteux a un faible degré de résistance à l'usure et de dureté, une faible porosité. La surface est protégée de la corrosion tout en conservant un aspect décoratif attrayant.

Utilisation du chromage dans l'industrie

Le principal objectif pour lequel il est utilisé dans l'industrie est de conférer à la pièce des propriétés telles qu'une résistance accrue à l'usure, une résistance accrue à la corrosion et une friction réduite. Grâce à ce processus, l'acier devient plus résistant, ne subit pas de corrosion gazeuse et ne s'effondre pas non plus dans l'eau de mer et l'eau ordinaire, l'acide nitrique. La galvanoplastie de ce type conduit au fait queles imperfections de surface ne font que grossir, nécessitant un post-traitement car il n'y a pas d'effet de nivellement.

Placage de cuivre

L'utilisation de revêtements de cuivre est pertinente dans les cas où il est nécessaire d'augmenter la conductivité électrique, et ils sont également utilisés comme couche intermédiaire sur les produits en acier avant l'application de chrome, de nickel ou d'un autre revêtement. De cette façon, il est possible d'offrir une meilleure adhérence, ainsi que d'augmenter la capacité de protection. La galvanoplastie avec du cuivre n'est généralement pas utilisée de manière autonome ou décorative. Étant donné que ce métal est capable d'empêcher la formation d'étincelles, le produit peut être utilisé dans l'industrie pétrolière et gazière.

Application de placage de cuivre

Ce processus est utilisé pour appliquer le placage de cuivre aux produits en acier ou au fil d'acier. Souvent, ce type de revêtement est utilisé pour protéger des sections individuelles de produits en acier du ciment, tout en traitant les sections qui sont censées être usinées plus avant.

La galvanoplastie des métaux dans ce cas est souvent utilisée dans l'industrie pétrolière et gazière pour éliminer la formation d'étincelles, dans l'industrie de l'énergie électrique pour l'application ultérieure de revêtements multicouches destinés à la protection et à la décoration, dans la production de cartes de circuits imprimés, pour améliorer la soudure, et aussi pour beaucoup d'autres. La surface acquiert une couleur allant du rose clair au rouge foncé. Les nuances sont généralementnormalisé.

Zingage

L'une des méthodes les plus courantes pour protéger les produits métalliques est le zingage. Il est généralement utilisé pour traiter une variété de nuances d'acier allié ou au carbone. La galvanoplastie de ce type est très demandée pour la protection des produits en fil et des fixations. Une fois dans un environnement humide, la surface de zinc agit comme une anode, ce qui ralentit les réactions oxydatives, tandis que le métal de base reçoit une protection fiable contre les facteurs environnementaux négatifs.

Ce type de galvanoplastie ne peut être utilisé qu'après un traitement spécial des produits métalliques. Pour ce faire, ils doivent être nettoyés de la rouille, du tartre, des moyens techniques de lubrification et de refroidissement. Lorsque le processus de galvanisation est terminé, le produit doit subir une clarification, c'est-à-dire qu'il est décapé avec une solution faible d'acide nitrique, après quoi une passivation est effectuée. Ainsi, non seulement il est possible d'augmenter la résistance des produits galvanisés aux facteurs négatifs, mais aussi de les rendre plus décoratifs, c'est-à-dire de donner de la brillance et une certaine teinte. La technologie de galvanoplastie suppose dans ce cas une épaisseur de couche de zinc de 6 microns à 1,5 mm.

Nickelage

La protection des produits métalliques peut être réalisée à l'aide de différentes technologies. L'un des plus populaires et répandus en ce moment estnickelage. Une telle popularité s'explique par les propriétés chimiques du nickel. Il présente un degré élevé de résistance à la corrosion dans le milieu aquatique et l'oxyde de nickel empêche l'oxydation ultérieure du métal. De plus, le nickel est faiblement affecté par les sels, les acides et les alcalis, à l'exception de l'acide nitrique. Par exemple, un revêtement galvanisé d'une épaisseur de 0,125 mm protège de manière fiable contre la plupart des gaz industriels, qui se caractérisent par une agressivité accrue. Ce point est également très important: presque tous les métaux se prêtent au nickelage, cette méthode peut donc être utilisée pour un traitement supplémentaire des produits.

L'utilisation du nickelage est appropriée pour une gamme d'applications:

- assurer la protection des produits métalliques;

- utiliser comme revêtement décoratif;

- formation d'une couche préliminaire, qui sera soumise à un traitement ultérieur;

- restauration de pièces et d'assemblages.

Le revêtement se caractérise par une résistance à l'usure et une dureté accrues et est recommandé pour les pièces qui fonctionnent dans des conditions de frottement, en particulier en l'absence de toute lubrification, est utilisé pour protéger contre la corrosion, ainsi que pour assurer une soudure de haute qualité de soudures à basse température, tout cela est prescrit dans GOST. Les revêtements électrolytiques sont très cassants, il n'est donc pas recommandé d'évaser et de plier les pièces qui ont subi un placage au nickel. Il est recommandé de l'utiliser pour les pièces profilées complexes. Après la procédure de traitement thermique à une température de 400 degrés Celsius, le revêtement acquiert le maximumdureté.

Etain-Bismuth

L'étamage est résistant aux composés soufrés et donc recommandé pour les pièces en contact avec le caoutchouc et les plastiques. Parmi ses propriétés figurent une excellente adhérence au métal de base, l'élasticité, la capacité à se plier, s'étirer, s'emboutir, s'évaser, s'ajuster à la presse, ainsi qu'une bonne rétention lors du maquillage. L'étamage fraîchement déposé se prête bien à la soudure.

Conclusions

La galvanoplastie améliore les caractéristiques conductrices des pièces en leur conférant d'excellentes propriétés d'isolation électrique et en les protégeant de diverses substances. De plus, cette méthode vous permet d'obtenir d'excellentes surfaces qui ont un aspect miroir, ainsi que d'imiter le revêtement d'émail. Il est difficile de surestimer l'importance de la galvanoplastie dans la production moderne, car le développement de la technologie a permis de rendre le processus plus parfait.

Conseillé:

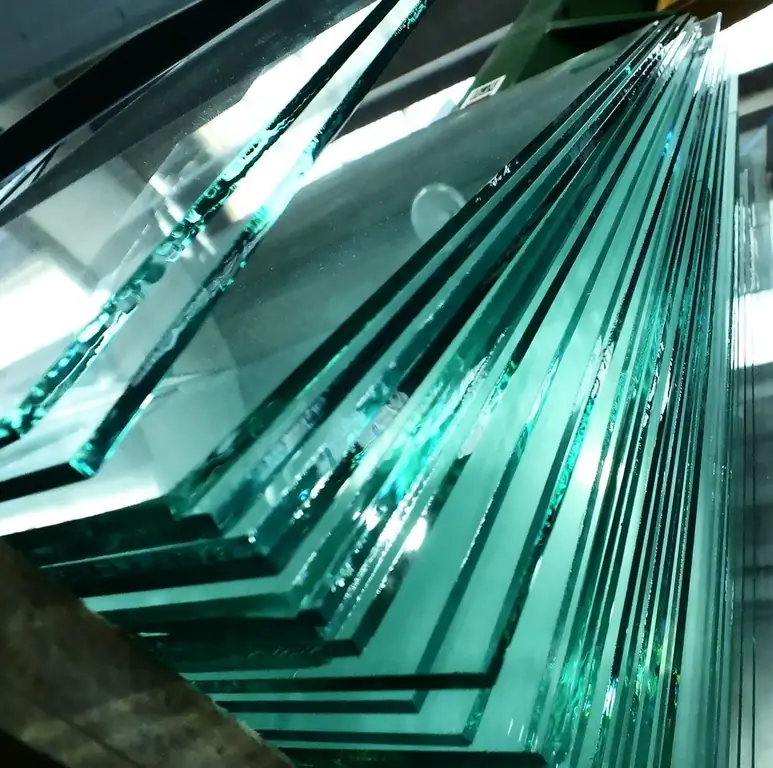

Comment fabriquer du verre ? Technologie de production de verre. produits en verre

Le verre est familier à tout le monde. Mais le processus de fabrication est extrêmement excitant. Chaque étape est importante et influe sur la qualité du produit final. La base est le sable, la soude, la chaux. Le processus est presque entièrement automatisé. Étonnamment, le verre peut même être fabriqué à la maison

Bois traité thermiquement : principales caractéristiques, technologie de production, avantages et inconvénients

Presque chacun d'entre nous est tombé sur un concept tel que le bois traité thermiquement. Cependant, peu ont réfléchi à ce que cela signifie vraiment. Pendant ce temps, ce matériau peut être considéré comme innovant. En raison de la température élevée - de +150 °C à +250 °C - le matériau est solide et durable

Elevage d'abeilles dans des ruches multicoques : technologie et méthodes

Les ruches de cette conception répondent pleinement aux exigences modernes de l'apiculture. La variété multicoque a acquis une grande popularité dans des pays comme l'Amérique, la Russie, le Canada et l'Australie. Cela est dû à la commodité de cette conception. L'élevage des abeilles dans des ruches multicoques simplifie le travail et facilite plusieurs fois le travail de l'apiculteur

Atelier de galvanoplastie : description, équipement, exigences de sécurité, nocivité

Un atelier de galvanoplastie est un domaine assez important dans toute production, cependant, il se caractérise par un danger et une nocivité élevés. Dans de tels ateliers, il est nécessaire d'équiper une bonne ventilation, la sécurité incendie et de nombreux autres facteurs de protection

Technologie économe en ressources. Technologies industrielles. La dernière technologie

L'industrie moderne se développe de manière très dynamique. Contrairement aux années passées, ce développement se poursuit de manière intensive, avec la participation des derniers développements scientifiques. La technologie économe en ressources est d'une grande importance. Ce terme fait référence à tout un système de mesures visant à une réduction significative de la consommation de ressources, tout en maintenant un haut niveau de qualité des produits. Idéalement, ils essaient d'atteindre le niveau de consommation de matières premières le plus bas possible