2026 Auteur: Howard Calhoun | calhoun@techconfronts.com. Dernière modifié: 2025-01-24 13:16:28

Le processus de fonctionnement des unités techniques, des machines et des groupes élémentaires individuels d'équipements s'accompagne inévitablement d'usure. L'impact mécanique mutuel des pièces les unes sur les autres avec des degrés d'intensité variables conduit à l'abrasion de leurs surfaces et à la destruction de la structure interne. De plus, l'environnement a souvent un effet similaire sous forme d'érosion et de cavitation. En conséquence, il y a une perte de performance de l'équipement ou au moins une diminution des propriétés opérationnelles. Les revues suivantes des matériaux de friction et antifriction en poudre vous aideront à comprendre les moyens de minimiser les frictions indésirables. Ces matériaux sont recommandés pour une utilisation dans les équipements industriels et les appareils électroménagers, ainsi que pour les outils de construction.

Différences entre les matériaux de friction et antifriction

La prise en compte de ces matériaux dans un contexte est due au fait que leur fonction est liée à la caractéristique générale du fonctionnement des mécanismes - le coefficient de frottement. Mais si les éléments antifriction et les additifs sont responsables de l'abaissement de cette valeur, alors les éléments de friction, au contraire, l'augmentent. Dans ce cas, par exemple, les alliages en poudre avec unele coefficient de frottement assure la résistance à l'usure et la résistance mécanique du groupe de travail cible. Pour obtenir de telles qualités, on introduit dans la composition des matières premières de friction des oxydes réfractaires, du bore, des carbures de silicium… Contrairement aux éléments antifriction, les éléments de friction représentent souvent des organes fonctionnels à part entière dans les mécanismes. Cela, en particulier, peut être des freins et des embrayages.

Assurant les tâches de friction croissante, ils exécutent simultanément des tâches techniques spécifiques. Dans le même temps, les matériaux de friction et antifriction sont soumis à des tests de laboratoire rigoureux avant utilisation. Les mêmes alliages pour freins sont soumis à des essais grandeur nature et au banc, au cours desquels l'opportunité de leur application dans la pratique est déterminée. Les matériaux de friction à base de polymères les plus avancés technologiquement sont aujourd'hui fabriqués par diverses méthodes. Ainsi, pour les mécanismes du groupe de freinage, la technique de pressage est utilisée - des blocs, des plaques et des secteurs sont fabriqués sur les formes. Les matériaux de bande sont produits à l'aide d'une technique tissée et les superpositions sont produites par laminage.

Propriétés des matériaux antifriction

Les pièces dotées d'une fonction anti-friction doivent répondre à un large éventail d'exigences qui déterminent leurs performances de base. Tout d'abord, le matériau doit être compatible à la fois avec la pièce d'accouplement et l'environnement de travail. Dans des conditions de compatibilité avant et après rodage, le matériau fournit le degré requis de réduction de frottement. Ici, il faut noter le rodage en tant que tel. Cette propriété définit la capacité de l'élément à ajuster naturellement la géométrie de la surface.sous la forme optimale, qui convient à un lieu d'exploitation particulier. En d'autres termes, une structure supplémentaire avec des microrugosités est effacée de la pièce, après quoi le rodage fournira des conditions de travail avec des charges minimales.

La résistance à l'usure est également une propriété importante de ces matériaux. Les éléments antifriction doivent avoir une structure qui offre une résistance aux différents types d'usure. Dans le même temps, la pièce ne doit pas être excessivement rigide et dure, car cela augmenterait le risque de grippage, ce qui n'est pas souhaitable pour un matériau anti-friction. De plus, les technologues distinguent une propriété telle que l'absorption de particules solides. Le fait est que le frottement à des degrés divers peut contribuer à la libération de petits éléments - souvent métalliques. À son tour, la surface anti-friction a la capacité de "presser" ces particules sur elle-même, les éliminant de la zone de travail.

Matériaux métalliques antifriction

Les produits à base de métal constituent la gamme la plus étendue d'éléments du groupe antifriction. La plupart d'entre eux sont axés sur le fonctionnement en mode de friction fluide, c'est-à-dire dans des conditions où les roulements sont séparés des arbres par une fine couche d'huile. Et pourtant, lorsque l'unité est arrêtée et démarrée, le soi-disant mode de frottement limite se produit inévitablement, dans lequel le film d'huile peut être détruit sous l'influence de températures élevées. Les pièces métalliques utilisées dans les groupes de roulements peuvent être divisées en deux types: les éléments àstructure et inserts solides et alliages avec une base rigide et des inserts souples. Si nous parlons du premier groupe, les régules, les alliages de laiton et de bronze peuvent être utilisés comme matériaux antifriction. En raison de leur structure souple, ils coulent rapidement et conservent longtemps leurs caractéristiques de film d'huile. D'autre part, les inclusions solides provoquent une résistance à l'usure accrue dans les contacts mécaniques avec des éléments adjacents - par exemple, avec le même arbre.

Les Babbits sont un alliage à base de plomb ou d'étain. De plus, afin d'améliorer les qualités individuelles, des alliages d'alliage peuvent être ajoutés à la structure. Parmi les propriétés améliorées, on peut noter la résistance à la corrosion, la dureté, la ténacité et la résistance. Le changement de l'une ou l'autre caractéristique est déterminé par les matériaux d'alliage utilisés. Les régules anti-friction peuvent être modifiés avec du cadmium, du nickel, du cuivre, de l'antimoine, etc. Par exemple, un régule standard contient environ 80 % d'étain ou de plomb, 10 % d'antimoine, et le reste est composé de cuivre et de cadmium.

Les alliages de plomb comme moyen de minimiser la friction

L'entrée de gamme des alliages anti-friction sont les régules de plomb. L'abordabilité détermine les spécificités du fonctionnement de ce matériel - dans les fonctions de travail les moins critiques. La base de plomb, par rapport à l'étain, confère aux régules une résistance mécanique moins élevée et une faible protection contre la corrosion. Certes, même dans de tels alliages, il ne peut pas se passer d'étain - son contenu peutatteindre 18 %. De plus, un composant de cuivre est également ajouté à la composition, ce qui empêche les processus de ségrégation - une répartition inégale des métaux de différentes masses dans le volume du produit.

Les matériaux en plomb les plus simples dotés de propriétés antifriction se caractérisent par un degré élevé de fragilité, ils sont donc utilisés dans des conditions avec des charges dynamiques réduites. En particulier, les roulements pour les engins de voie, les locomotives diesel et les composants d'ingénierie lourde sont un créneau cible où ces matériaux sont utilisés. Les alliages antifriction utilisant du calcium peuvent être appelés une modification des alliages de plomb. Dans ce cas, des qualités telles qu'une densité élevée et une faible conductivité thermique sont notées. La base est également du plomb, mais dans des proportions importantes, elle est également complétée par des inclusions de sodium, de calcium et d'antimoine. Quant aux points faibles de ce matériau, ils incluent l'oxydabilité, par conséquent, il n'est pas recommandé de l'utiliser dans des environnements chimiquement actifs.

En parlant de manière générale des babbits, on peut affirmer que c'est loin d'être la solution la plus efficace pour minimiser les frottements, mais en termes de combinaison de qualités, cela s'avère bénéfique du point de vue du fonctionnement. Ce sont des matériaux dont les propriétés antifriction peuvent être nivelées par une résistance à la fatigue réduite, ce qui détériore les performances de l'élément. Cependant, dans certains cas, le manque de résistance est compensé par l'inclusion de coques en acier ou en fonte dans la conception.

Caractéristiques des alliages antifriction en bronze

Propriétés physiques et chimiques du bronzesont organiquement combinés avec les exigences des alliages antifriction. Ce métal, en particulier, fournit des indicateurs suffisants de pression spécifique, la capacité de fonctionner sous des charges de choc, une vitesse de rotation élevée des roulements, etc. Mais aussi le choix du bronze pour certaines fonctions dépendra de sa marque. Le même format pour le fonctionnement des chemises sous des charges de choc est acceptable pour la marque BrOS30, mais n'est pas recommandé pour BrAZh. Il existe également des différences dans la classe des matériaux en bronze en termes de propriétés mécaniques. Ce groupe de qualités dépendra de la nature de l'interface avec les arbres trempés et de l'utilisation d'un tourillon, qui peut avoir un durcissement supplémentaire. Et encore une fois, il est impossible de parler de la solidité de la structure en alliage.

Les articles en bronze peuvent également inclure de l'étain, du laiton et du plomb. Dans le même temps, si tous les métaux listés peuvent être utilisés comme base de régule, les matériaux anti-friction à base de cuivre sont extrêmement rarement utilisés. Dans ce cas, le composant cuivre agit souvent comme le même additif avec un taux de teneur de 2 à 3 %. Les combinaisons d'inclusions étain-plomb sont considérées comme optimales. Ils confèrent à l'alliage des performances suffisantes en tant que composant antifriction, bien qu'ils perdent face à d'autres compositions en termes de résistance mécanique. Les matériaux en bronze combinés sont utilisés dans la fabrication de paliers solides pour moteurs électriques, turbines, compresseurs et autres unités fonctionnant à haute pression et à faible vitesse de glissement.

Poudrematériaux de friction

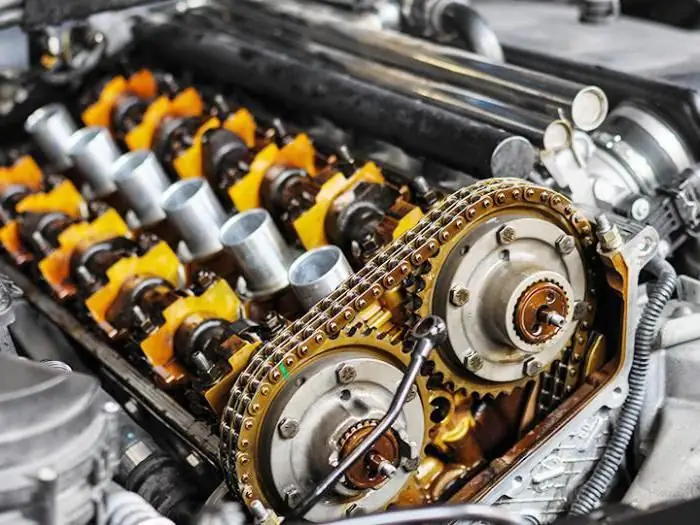

De tels matériaux sont utilisés dans des compositions destinées aux unités de transmission et de freinage des véhicules à chenilles, des automobiles, des machines-outils, des mécanismes de construction, etc. Les produits finis à base de composants en poudre sont fabriqués sous forme de garnitures de secteur, de disques et de plaquettes. Dans le même temps, les matières premières pour les alliages en poudre de type antifriction sont formées par la même nomenclature que dans le cas des composants de friction - le fer et le cuivre sont le plus souvent utilisés, mais d'autres combinaisons existent.

Par exemple, les matériaux en bronze d'aluminium et d'étain, qui incluent le graphite et le plomb, se manifestent effectivement dans des conditions de frottement à une vitesse de glissement des pièces de l'ordre de 50 m/s. À propos, lorsque les roulements fonctionnent à une vitesse de 5 m/s, les produits en poudre métallique peuvent être remplacés par des matières premières métal-plastique. Il s'agit déjà d'un matériau composite anti-friction avec une structure de travail flexible et une résistance réduite. Les plus avantageux en termes d'utilisation dans des conditions de charges accrues sont les matériaux en fer et en cuivre. Le graphite, l'oxyde de silicium ou le baryum sont utilisés comme additifs. Le fonctionnement de ces éléments est possible à une pression de 300 MPa et une vitesse de glissement jusqu'à 60 m/s.

Matériaux antifriction en poudre

Les produits anti-friction sont également fabriqués à partir de matières premières en poudre. Ils se caractérisent par une résistance élevée à l'usure, un faible coefficient de frottement et la capacité de se roder rapidement dans l'arbre. De plus, les matériaux en poudre anti-friction présentent un certain nombre d'avantages par rapport aux alliages minimisant le frottement. Autant dire que leur résistance à l'usure est en moyenne supérieure à celle des mêmes régules. La structure poreuse formée par les métaux en poudre permet une imprégnation efficace des lubrifiants.

Les fabricants ont la possibilité de former des produits finis sous différentes formes. Il peut s'agir de pièces de cadre ou de matrice avec des cavités intermédiaires remplies d'autres matières premières ramollies. Et, au contraire, dans certaines régions, les matériaux en poudre antifriction avec une base de cadre souple sont plus demandés. Dans les nids d'abeilles spéciaux, des inclusions solides de différents niveaux de dispersion sont fournies. Cette qualité est d'une grande importance précisément du point de vue de la possibilité de régler les paramètres qui déterminent l'intensité de frottement des pièces.

Matériaux polymères antifriction

Les matières premières polymères modernes permettent d'obtenir de nouvelles qualités techniques et opérationnelles pour des pièces réduisant les frottements. Les alliages composites et les poudres métal-plastique peuvent être utilisés comme base. L'une des principales propriétés distinctives de ces matériaux est la capacité à répartir uniformément les additifs dans toute la structure, qui remplira plus tard la fonction d'un lubrifiant solide. Les graphites, sulfures, plastiques et autres composés sont notés dans la liste de ces substances. Les propriétés de travail des matériaux polymères et antifriction convergent largement au niveau de base sans l'utilisation de modificateurs: il s'agit d'un faible coefficient de frottement et d'une résistance aux milieux chimiquement actifs, etpossibilité de fonctionnement en milieu aquatique. En parlant de qualités uniques, les polymères peuvent remplir leurs fonctions même sans renfort avec un lubrifiant spécial.

Application de matériaux anti-friction

La plupart des éléments anti-friction sont initialement conçus pour être utilisés dans des groupes de roulements. Parmi eux se trouvent des pièces conçues pour augmenter la résistance à l'usure et des composants qui améliorent le glissement. Dans l'ingénierie mécanique et la construction de machines-outils, ces produits sont utilisés dans la fabrication de moteurs, de pistons, d'unités d'accouplement, de turbines, etc. Ici, la base des consommables est constituée de matériaux antifriction de paliers lisses, qui sont introduits dans la structure de roulement et stationnaire équipement.

L'industrie de la construction ne peut pas non plus se passer d'une fonction anti-friction. Avec l'aide de telles pièces, les structures d'ingénierie, les structures de montage et les matériaux de maçonnerie sont renforcés. Dans la construction de voies ferrées, ils sont utilisés dans l'installation d'éléments structuraux de matériel roulant. L'utilisation de matériaux anti-friction à base de polymères est également répandue, qui trouvent leur place, par exemple, comme structure de liaison de poulies, engrenages, transmissions par courroie, etc.

Conclusion

La tâche de réduire la friction uniquement à première vue peut sembler secondaire et souvent facultative. L'amélioration des fluides lubrifiants permet réellement de se débarrasser de certains mécanismes d'éléments techniques auxiliaires qui réduisent l'usure du groupe de travail principal. Un lien de transition du classiquebabbitt à un lubrifiant haute performance modifié peut être appelé matériaux polymères anti-friction, qui se caractérisent par une structure plus souple et une polyvalence en termes de conditions de travail. Cependant, le fonctionnement de pièces métalliques sous haute pression et impact physique nécessite toujours l'inclusion de revêtements anti-friction à l'état solide. De plus, cette classe de matériaux non seulement n'appartient pas au passé, mais se développe également en améliorant les caractéristiques de résistance, de dureté et de stabilité mécanique.

Conseillé:

Types de matériaux de rembourrage pour meubles : aperçu des options

Le rembourrage pour meubles est un grand groupe de matériaux qui diffèrent par leur apparence, leurs performances et leur coût. Comment choisir la bonne option et à quoi s'attendre de tel ou tel tissu ?

Matériaux de protection : types, propriétés et applications

Aujourd'hui, les gens utilisent activement une grande variété d'appareils, d'appareils, etc. Tout cela est constitué de pièces qui deviennent tôt ou tard inutilisables, à cause desquelles l'équipement cesse de fonctionner normalement. Pour retarder au maximum ce moment, des matériaux de protection sont utilisés

Les matériaux électriques, leurs propriétés et leurs applications

Le fonctionnement efficace et durable des machines et installations électriques dépend directement de l'état de l'isolation pour laquelle les matériaux électriques sont utilisés. Ils se caractérisent par un ensemble de certaines propriétés lorsqu'ils sont placés dans un champ électromagnétique, et sont installés dans des appareils prenant en compte ces indicateurs

Matériaux mis en production (publication). Comptabilisation de l'élimination des matériaux. écritures comptables

La plupart de toutes les entreprises existantes ne peuvent pas se passer des stocks utilisés pour fabriquer des produits, fournir des services ou effectuer des travaux. Étant donné que les stocks sont les actifs les plus liquides de l'entreprise, leur comptabilisation correcte est extrêmement importante

Portes "Bravo": critiques des portes, aperçu de la gamme, description des matériaux, photo

De nombreux propriétaires installent aujourd'hui des portes Bravo dans leurs appartements. Les avis sur les portes de cette marque sur le Web sont majoritairement bons. Les consommateurs pensent que les modèles de ce fabricant se distinguent par leur belle apparence et leur fiabilité