2026 Auteur: Howard Calhoun | calhoun@techconfronts.com. Dernière modifié: 2025-01-24 13:16:39

Comme le montre la pratique, les systèmes de vannes conventionnels dans un design moderne permettent la mise en forme finale du produit fini avec des contours clairs. Dans certains cas, des conceptions spéciales sont utilisées lorsque le métal subit une transformation longue et complexe. Ces unités sont équipées d'un collecteur circulaire pour améliorer les conditions de remplissage.

Modifications latérales

Les systèmes de porte latérale sont équipés de mangeoires situées perpendiculairement à la porte. Ce type est souvent utilisé dans les moules à une ou plusieurs fentes.

À l'approche de la cavité de travail, le chargeur a une épaisseur réduite, s'agrège avec l'élément d'entrée, dont la section transversale affecte la quantité de métal traversant la cavité du moule. Dans les alimentateurs de type latéral, la matière première se déplace le long du plan de séparation avec remplissage ultérieur de la partie inférieure de la chambre de travail. Dans ce cas, les conduits de ventilation sont bouchés, ce qui rend difficile l'évacuation de l'air. Par conséquent, les systèmes de porte latérale sont plus efficaces pour les pièces peu profondes.

Si vous déplacez la cavité dans la partie mobile de l'unité, le métal sous pression empêchera également le retraitbulles d'air des profondeurs. Il convient de noter que lors de la coulée de pièces avec de grandes tiges centrales situées perpendiculairement, un certain nombre de défauts peuvent apparaître.

Caractéristiques de la carotte latérale

Le placement du chargeur latéral le long de la ligne tangente vous permet de niveler l'impact frontal et la turbulence. Le moulage a un élément large qui est placé perpendiculairement au noyau, et il y a aussi de grandes connexions d'air. En conséquence, il n'y a pas de porosité à l'air et de jets venant en sens inverse.

Avec les carottes tangentielles, la coulée annulaire est obtenue avec la plus haute qualité, à condition que la largeur de la pièce soit proportionnée à celle de la pièce à usiner. Il est irrationnel d'utiliser un tel mécanisme lors de la coulée d'ébauches d'anneaux avec un diamètre étagé et des pièces solides. Cela est dû au fait que lorsque le métal tourne, il tourbillonne, ce qui affecte négativement le remplissage de la partie centrale, en y formant des espaces. Pour résoudre le problème, une carotte de diamètre plus large est utilisée.

Le calcul du système de gating nécessite de prendre en compte la largeur du collecteur d'admission et son emplacement. Ces facteurs affectent la qualité de la coulée. Il convient de noter que lorsque la carotte est située près de la partie large de la pièce, le métal s'écoulera en un large flux, tourbillonnant et remplissant prématurément les fentes de ventilation. Si le système est monté sur le côté étroit de la pièce, le matériau s'écoulera le long des parois sans turbulences importantes.

Systèmes de guidage central

Les variations centrales sont utilisées pour couler des dalles avecun champ central libre (cadres, anneaux) est prévu. Ils sont également utilisés pour produire des pièces en forme de boîte et cylindriques avec une cavité centrale ouverte.

Cette caractéristique de conception vous permet de monter la carotte au centre de l'axe depuis la face avant. Dans ce cas, plusieurs départs peuvent être utilisés. Les trous centraux sont utilisés dans la fabrication de pièces avec des cavités dont le fond est troué. Une tige est passée à travers elle, se transformant en un diviseur. Cet élément peut passer strictement au centre ou avec un décalage, ce qui permet de placer le moule dans l'empreinte de façon dissymétrique par rapport à l'élément courant.

Parmi les avantages des systèmes de glissières centrales pour le moulage par injection, citons les suivants:

- Il est possible de remplir la cavité de travail avec plusieurs feeders sans formation de jets métalliques venant en sens inverse.

- La conception a le même régime de température de toutes les surfaces de travail, ce qui garantit l'exclusion des déformations de surface.

- Garanti une réduction significative du trajet du métal sans jet supplémentaire depuis la chambre de compression.

- Fournit une direction égale pour l'entrée de métal et l'extraction d'air.

Pour le bon fonctionnement de l'appareil et l'élimination des turbulences, le jet doit être dirigé parallèlement à la tige centrale et aux parois du moule.

Utiliser des carottes

Les appareils considérés sont utilisés exclusivement dans des formulaires avec une prise de travail. La coulée d'ébauches à parois minces nécessite l'installation de plusieursmangeoires. Pour travailler avec une pièce à paroi épaisse et une rationalisation faible, un élément suffira. Il est installé tangentiellement au compartiment d'admission, ce qui permet d'éliminer au maximum les impuretés de l'air lorsque le métal entre d'un côté.

Le traitement de grandes pièces de configuration en forme de boîte et de corps est effectué à l'aide de plusieurs alimentateurs de type central. Cela vous permet d'alimenter toutes les zones éloignées de la cavité de travail, ainsi que d'exclure l'apparition d'un jet continu qui provoque le délaminage de la matière première. La valeur totale des feeders augmente, et les avantages de la lingotière centrale apparaissent si la section de l'élément d'entrée est dépassée au point d'alimenter la cavité de travail sans interruption du jet de métal liquide à chaque feeder.

Chargeurs directs

Les mangeoires centrales sans diviseurs sont utilisées pour les structures de coulée dont la configuration ne permet pas l'installation de contreparties latérales. Dans ce cas, les éléments du système de gâchage sont montés directement sur la pièce, ils servent également de feeder. Il est raisonnable d'utiliser des modifications directes pour couler des ébauches compactes à parois épaisses, qui sont traitées à faible vitesse par des alimentateurs de grande section.

Remplir lorsque l'on travaille dans de telles conditions n'est pas particulièrement difficile. L'accent est mis sur le scellement du métal avec une pression finale. Des résultats optimaux dans le processus sont obtenus lorsque la charge sur la matière première n'est pas enlevée avant la période d'ouverture du moule de travail (chambre du pressétype).

Modèles à collecteur circulaire

Des systèmes de vannes similaires pour les pièces moulées en acier sont utilisés lorsqu'il est impossible de fournir un remplissage suffisant de toutes les parties éloignées de la chambre de travail avec un seul alimentateur. Le but principal de l'unité est de fournir de manière synchrone du métal à tous les compartiments périphériques, après quoi la matière première entre dans les points difficiles à alimenter en utilisant plusieurs éléments d'entrée.

Cette conception est appropriée en présence de pièces éloignées de la carotte qui ne rentrent pas dans les dimensions hors tout standard. De plus, une telle configuration est adaptée à la coulée d'ébauches de treillis, dont la fabrication est gênée en raison de la structure à parois minces. Ceci est particulièrement important si les tiges sont installées à proximité de compartiments éloignés. Lorsque le réseau reflue, la rencontre de deux jets dans des poches étroites ne rencontre pratiquement pas d'obstacles vortex, contrairement à un processus similaire dans des cavités de grand volume.

Opération

Les systèmes de coulée de collecteur circulaire sont utilisés pour usiner de petites roues dentées à paroi mince qui ont un pas large et un tribok. Des mangeoires de petite section et d'une épaisseur d'environ 0,5 mm sont fournies à chaque dent à partir du collecteur.

L'utilisation d'alimentateurs directionnels permet d'expulser l'air du métal même dans des endroits difficiles d'accès et mal ventilés. Ils sont parfaitement adaptés à la fusion d'ébauches dans des configurations de boîte et de coque. La conception éviteprovoquant des impacts frontaux et un tourbillon excessif.

Appuyez sur le formulaire

Cet élément de fonderie est un dispositif complexe pour la production de produits en métal, en polymère et en caoutchouc de différentes formes. L'unité est utilisée pour couler une variété de produits sous pression à partir de machines de moulage par injection. Le moule peut être de plusieurs types:

- Type mécanique.

- Semi-automatique ou automatique.

- Montage fixe et amovible.

- Avec des plans de séparation horizontaux et verticaux.

L'assemblage comprend une matrice fixe et une partie active. Les cavités de formage de ces pièces sont conçues de manière inversée, ce qui permet de réaliser l'empreinte souhaitée de la pièce. Les matières premières sont fournies par un système de gating, et la température est contrôlée par l'eau circulant dans le circuit de refroidissement.

Conseillé:

Système hydraulique : calcul, schéma, appareil. Types de systèmes hydrauliques. Réparation. Systèmes hydrauliques et pneumatiques

Le système hydraulique est un dispositif spécial qui fonctionne sur le principe d'un levier liquide. Ces unités sont utilisées dans les systèmes de freinage des voitures, dans le chargement et le déchargement, les machines agricoles et même dans l'industrie aéronautique

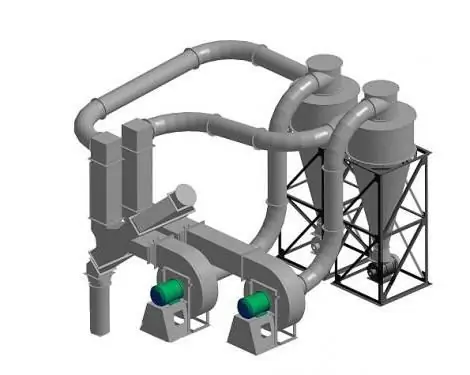

Systèmes d'aspiration : calcul, installation. Production de systèmes d'aspiration

Les systèmes d'aspiration sont des systèmes conçus pour purifier l'air. L'utilisation de ces installations est obligatoire dans toutes les entreprises industrielles caractérisées par des émissions nocives dans l'atmosphère

Coulage en moule silicone : matériel. Coulée sous vide dans des moules en silicone

Pour la fabrication d'un petit nombre d'ébauches en plastique, la coulée sous vide dans des moules en silicone est le plus souvent utilisée. Cette méthode est assez économique (faire un moule en métal demande plus de temps et d'argent). De plus, les moules en silicone sont utilisés à plusieurs reprises, ce qui réduit également considérablement le coût de production

Moule de coulée : caractéristiques, technologie, types

L'un des processus les plus importants de l'industrie est le processus de moulage de diverses pièces, matières premières et autres. Cependant, pour produire avec succès la chose souhaitée, il est nécessaire de lui fabriquer un moule, qui détermine en grande partie le résultat final

Types de comptabilité. Types de comptes comptables. Types de systèmes comptables

La comptabilité est un processus indispensable à la construction d'une politique de gestion et financière efficace pour la plupart des entreprises. Quelles sont ses fonctionnalités ?