2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:39

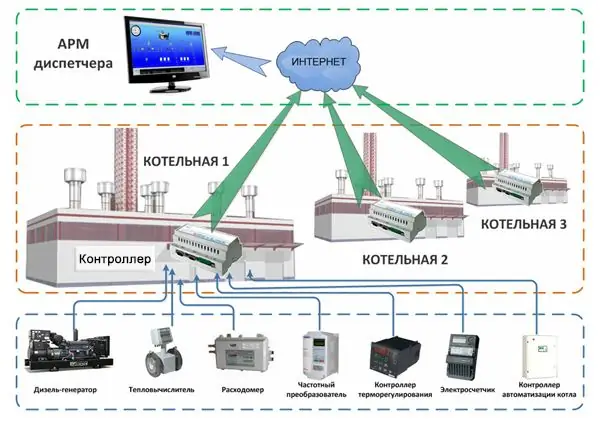

Les systèmes d'automatisation et de répartition des chaufferies assurent le fonctionnement efficace et sûr de ces installations. Ils permettent une évaluation en temps réel de l'état de fonctionnement et de l'efficacité des équipements, un arrêt rapide dans les situations d'urgence et de pré-urgence. Lors de l'entretien de plusieurs chaufferies situées à une distance considérable les unes des autres, toutes les informations nécessaires peuvent être envoyées à une seule salle de contrôle, ce qui réduit considérablement les coûts de maintenance.

Tâches

L'objectif principal du système d'automatisation et de répartition de la chaufferie est:

- gestion du démarrage et de l'arrêt des chaudières (y compris les situations d'urgence);

- réglage automatique et manuel de la puissance de la chaudière;

- contrôle en cascade de la puissance calorifique totale (démarrage de la deuxième chaudière à partir de la réserve, si la première n'est pas suffisante pour maintenir la température requise au niveau du consommateur, puis allumage de la troisième, transférant la chaudière épuisée vers la réserve);

- ajustement caractéristiqueliquide de refroidissement à la sortie de l'unité;

- démarrage de l'équipement de secours en cas de panne du principal;

- activation des alarmes et transmission des messages;

- passage en mode économie d'énergie et mise en place des autres réglages du programme (maintien de la température du liquide de refroidissement en fonction de la température de la rue, selon un horaire donné, en tenant compte du mode jour et nuit).

Description générale

Les systèmes modernes de répartition des chaufferies sont construits comme un complexe de modules unifiés, dont les principaux éléments sont:

- armoire électrique;

- armoire d'automatisation;

- console de contrôle et de gestion (console du répartiteur);

- actionneurs électriques;

- capteurs.

L'équipement et les caractéristiques techniques de cet équipement dépendent de la solution technologique du système de chauffage, des recommandations des fabricants et des caractéristiques d'automatisation. La collecte, le traitement des données, la formation d'algorithmes de travail et les commandes de contrôle sont combinés en groupes fonctionnels et répartis entre les contrôleurs et les modules.

Les informations de tous les appareils sont envoyées au panneau de contrôle et peuvent être affichées sur l'ordinateur du répartiteur. Pour visualiser et paramétrer, un logiciel spécial est utilisé (package SCADA, APROL et autres).

Contrôleurs

Les contrôleurs pour l'automatisation et la répartition des chaufferies sont utilisés avec une logique programmable. Leur particularité est qu'ils servent d'indépendantsles appareils ont des entrées et des sorties universelles (ce qui garantit leur grande interchangeabilité).

La gamme d'automates programmables est très diversifiée en termes de caractéristiques fonctionnelles, techniques et de conception. Grâce à leur utilisation, le contrôle et le réglage des armoires sont facilités, une grande fiabilité de tous les équipements est assurée.

Fonctions

Le répartiteur de la chaufferie remplit les fonctions suivantes:

- Contrôle des lectures des capteurs: température (T) et pression de l'eau (p) dans les lignes aller et retour; T et p à l'entrée/sortie de la chaudière; p combustible à l'état gazeux ou liquide; T et p de l'eau d'alimentation et de retour du circuit de chauffage; T et modification de la composition de l'air ambiant en chaufferie et sur rue; niveau de liquide dans le réservoir d'appoint.

- Contrôle des instruments et équipements: état des capteurs de pression différentielle sur les pompes de circulation; fonctionnement automatique ou manuel des chaudières et des pompes; transition des mécanismes destinés à faire passer l'organisme de réglementation à différents états («ouvert», «fermé»); transfert de la chaudière à l'état "marche", "arrêt" ou "urgence".

- Contrôle: arrêt d'urgence des chaudières, automatisation de la mise hors tension; fermer l'électrovanne d'arrêt pour arrêter l'alimentation en combustible liquide ou gazeux; démarrage en été une fois par jour des pompes du réseau et d'une vanne de régulation de chauffage; allumer la deuxième (troisième) chaudière en cas de puissance calorifique insuffisante, éteindre celle épuisée - rotation selontemps de fonctionnement; contrôle des pompes d'appoint et de circulation, ainsi que des vannes.

- Protection des éléments du schéma technologique de l'installation dans les situations suivantes: baisse de p dans le circuit de la chaudière suite à des fuites de liquide de refroidissement; augmentation de p et T de l'eau à la sortie de la chaudière supérieure à la valeur autorisée; inopérabilité du brûleur; un incendie ou une contamination accrue par les gaz (dépassant le MPC pour le monoxyde de carbone ou le méthane).

- Alarme: urgence; pré-urgence; envoyer des messages SMS via le canal GSM; se souvenir de la cause et de l'heure exacte de l'accident.

Armoire de contrôle de puissance

L'armoire de commande est utilisée pour commuter les circuits de puissance des pompes, chaudières, moteurs électriques, vannes et autres équipements. Il est équipé des appareils suivants:

- sélecteur de mode de contrôle pour sélectionner la source de commande;

- lampes de signalisation (indication lumineuse du fonctionnement de l'équipement);

- éléments de commutation pour commande manuelle et automatique (interrupteurs, contacteurs, relais thermiques, etc.).

Structurellement, il se présente sous la forme d'une armoire métallique en version murale ou au sol, sur la paroi arrière de laquelle sont montés des panneaux de montage avec les dispositifs ci-dessus.

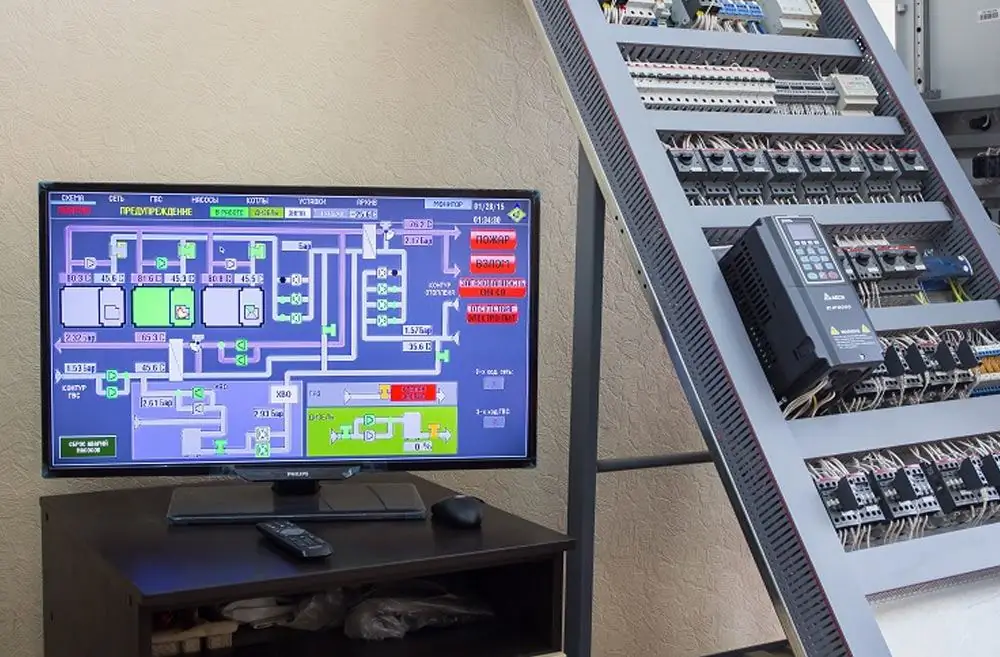

Armoire d'automatisation

L'ensemble complet de l'armoire de commande dépend de la solution technologique choisie. Il peut inclure les éléments suivants:

- contrôleurs et systèmes logiciels et matériels;

- télécommande à écran tactile sur la porte avant de l'armoire de la chaudière;

- poste de commande à bouton-poussoir;

- alimentation sans coupure;

- dispositifs de contrôle des modes d'entraînement des mécanismes de régulation;

- Modem GSM;

- signal de travail et lampes de secours;

- dispositifs pour vérifier et désactiver les alarmes.

Article de l'expéditeur

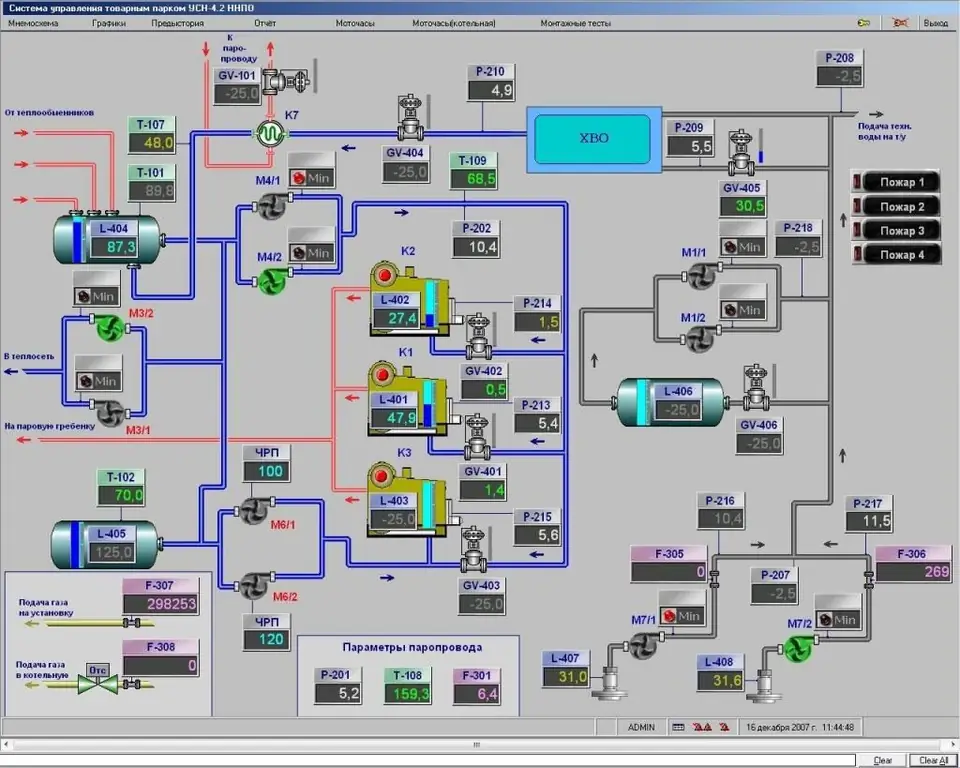

L'organisation du dispatching des chaufferies gaz est la suivante: un schéma mnémonique s'affiche sur l'écran du dispatcher, qui représente graphiquement la structure des équipements process, canalisations et raccords. L'écran affiche également les principaux paramètres du liquide de refroidissement.

Il existe des boutons virtuels qui peuvent changer de couleur lors de la création d'une urgence. Le schéma montre le lieu de l'accident et sa cause. De plus, des messages SMS sont envoyés aux personnes responsables du bon fonctionnement de la chaufferie (répartiteur de service, ingénieur). Au besoin, ces travailleurs peuvent intervenir à distance dans le processus de gestion et modifier certains paramètres. Pour divers utilisateurs, une interdiction d'accès à certaines informations (projets, schémas et leurs éléments) peut être prononcée.

Aux fins d'une analyse pratique, les données techniques peuvent être formées sous forme de tableaux, de graphiques, d'archives quotidiennes. Pour le système de répartition de la chaufferie, il n'y a pratiquement aucune restriction sur la nature et le nombre de paramètres de mode de fonctionnement, le nombre de points de contrôle et la distance entre les objets. Son organisation peut être réalisée à l'aide d'un réseau local, distant, global (Internet) ou combinéschéma.

Le progiciel industriel SCADA et ses analogues domestiques sont utilisés comme outils de dispatching. Les principales fonctions de la salle de contrôle sont:

- collecte de données et évaluation des performances;

- visualisation des informations reçues;

- formation et stockage d'archives sur le processus technologique et les actions de l'opérateur;

- limitation des droits d'accès;

- imprimer des tableaux, des graphiques et d'autres informations, les exporter vers d'autres systèmes.

Avantages

L'automatisation et la répartition des chaufferies présentent les avantages suivants:

- la capacité de contrôler les processus sans la participation directe d'une personne;

- économies de coûts associées au personnel de service;

- assurer la fiabilité des équipements de process, augmenter leur durée de vie et réduire les coûts de réparation;

- liquidation rapide et automatique des accidents;

- la réduction des coûts énergétiques, la possibilité de mettre en œuvre des programmes d'économie de ressources;

- réduire les temps d'arrêt;

- possibilité d'étendre la couverture des objets;

- réception rapide d'un rapport complet sur l'état actuel de la chaufferie.

Planification

Pour la conception et la mise en œuvre d'un système d'automatisation, il est nécessaire d'élaborer un ensemble de documentation: schémas de principe et de câblage, un plan de pose des câbles, des lignescommunications; dessins d'exécution, instructions pour les dispositifs d'automatisation. Ces travaux peuvent être effectués par les services d'ingénierie de l'entreprise exploitant la chaufferie ou avec l'aide d'organisations tierces fournissant des services professionnels dans le domaine de l'automatisation.

Dans ce dernier cas, un accord est établi pour l'envoi d'une chaufferie, qui indique les objets de l'automatisation, le coût des travaux selon le devis, les conditions de paiement, les délais et les responsabilités des parties. Après l'achèvement des travaux de construction et de mise en service, une commission d'intéressés accepte la salle de contrôle et les équipements technologiques qui y sont connectés. Les tests d'acceptation sont effectués conformément au programme et à la méthodologie approuvés.

Le devis pour le dispatching de la chaufferie comprend les principales rubriques suivantes:

- liste des équipements montés, outils d'automatisation, leur liste de prix et quantité requise;

- types et coût des travaux d'installation;

- coût des matériaux auxiliaires;

- overhead;

- bénéfice estimé.

Conseillé:

Hélicoptère : appareil, types, système de contrôle, objectif

Beaucoup de temps s'est écoulé depuis le lancement du premier hélicoptère au monde. La conception des machines a subi des changements considérables. Aujourd'hui, plusieurs types d'hélicoptères se distinguent en fonction de leur conception, du nombre de moteurs et d'autres caractéristiques

Organisation d'un système de contrôle interne dans une organisation : création, finalité, exigences et analyse

Toute entreprise rentable comporte un profit potentiel pour son propriétaire. Quel entrepreneur compétent ne serait pas intéressé par les conditions de fonctionnement de sa propre progéniture, lui apportant des revenus aussi sérieux ? C'est précisément parce que tout homme d'affaires sain d'esprit et ayant une attitude objective face à la gestion de son entreprise a peur de perdre son profit et de faire faillite un jour, il met en place un système de contrôle interne sur les activités de l'organisation

Contrôle des opérations de trésorerie de la banque. Vue d'ensemble des systèmes de contrôle des opérations en espèces

Étant donné que divers types de fraudes se produisent souvent dans le domaine de la comptabilité des caisses enregistreuses, le contrôle des transactions en espèces devient chaque année de plus en plus compliqué, plus strict et modernisé. Cet article traite du rôle de la caisse dans l'entreprise, des règles de conduite, ainsi que des méthodes et systèmes de suivi des opérations

Méthodes de comptabilisation et de répartition des frais généraux et des frais généraux

La rentabilité de toute entité économique dépend de la réflexion et de la comptabilisation correctes des coûts. Leur optimisation, leur contrôle, leur répartition influent sur le coût des marchandises, réduisent les risques de sanctions de la part des autorités fiscales. Au stade initial de l'activité, l'entreprise planifie et dresse une liste des coûts nécessaires à la mise en œuvre des processus de production. Un aspect important reflété dans la politique comptable est les méthodes de répartition des frais généraux et des frais généraux

Système de missiles anti-aériens. Système de missiles anti-aériens "Igla". Système de missiles anti-aériens "Osa"

La nécessité de créer des systèmes de missiles anti-aériens spécialisés était mûre pendant la Seconde Guerre mondiale, mais les scientifiques et les armuriers de différents pays n'ont commencé à aborder la question en détail que dans les années 50. Le fait est que jusque-là, il n'y avait tout simplement aucun moyen de contrôler les missiles intercepteurs