2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:30

Le traitement thermique des alliages fait partie intégrante du processus de production de la métallurgie ferreuse et non ferreuse. À la suite de cette procédure, les métaux sont capables de modifier leurs caractéristiques aux valeurs requises. Dans cet article, nous examinerons les principaux types de traitement thermique utilisés dans l'industrie moderne.

Essence de traitement thermique

Lors de la production de produits semi-finis, les pièces métalliques sont traitées thermiquement pour leur donner les propriétés souhaitées (résistance, résistance à la corrosion et à l'usure, etc.). Le traitement thermique des alliages est un ensemble de processus créés artificiellement au cours desquels des modifications structurelles, physiques et mécaniques se produisent dans les alliages sous l'influence de températures élevées, mais la composition chimique de la substance est préservée.

Fonction de traitement thermique

Les produits métalliques utilisés quotidiennement dans tous les secteurs de l'économie nationale doivent répondre à des exigences élevées en matière de résistance à l'usure. Le métal, en tant que matière première, doit être renforcé avec les propriétés de performance nécessaires, qui peuvent êtreêtre exposé à des températures élevées. Le traitement thermique des alliages à haute température modifie la structure initiale d'une substance, redistribue ses composants constitutifs, transforme la taille et la forme des cristaux. Tout cela conduit à minimiser la contrainte interne du métal et augmente ainsi ses propriétés physiques et mécaniques.

Types de traitement thermique

Le traitement thermique des alliages métalliques se résume à trois processus simples: chauffer la matière première (produit semi-fini) à la température souhaitée, la maintenir dans les conditions spécifiées pendant le temps requis et un refroidissement rapide. Dans la production moderne, plusieurs types de traitement thermique sont utilisés, qui diffèrent par certaines caractéristiques technologiques, mais l'algorithme du processus reste généralement le même partout.

Selon la méthode d'exécution du traitement thermique, il existe les types suivants:

- Thermique (trempe, revenu, recuit, vieillissement, traitement cryogénique).

- Le traitement thermo-mécanique consiste en un traitement à haute température combiné à une action mécanique sur l'alliage.

- Chimico-thermique consiste en un traitement thermique du métal, suivi d'un enrichissement de la surface du produit avec des éléments chimiques (carbone, azote, chrome, etc.).

Recuit

Le recuit est un processus de fabrication dans lequel les métaux et les alliages sont chauffés à une température prédéterminée, puis, avec le four dans lequel la procédure a eu lieu, refroidissent très lentement naturellement. Grâce au recuit, il est possible d'éliminer les inhomogénéités de la composition chimiquesubstances, soulager les contraintes internes, obtenir une structure granulaire et l'améliorer en tant que telle, ainsi que réduire la dureté de l'alliage pour faciliter son traitement ultérieur. Il existe deux types de recuit: le recuit de première et de seconde espèce.

Un recuit de première classe implique un traitement thermique, à la suite duquel il y a peu ou pas de changement dans l'état de phase de l'alliage. Il a également ses propres variétés: homogénéisé - la température de recuit est de 1100-1200, dans de telles conditions, les alliages sont conservés pendant 8 à 15 heures, le recuit de recristallisation (à t 100-200) est utilisé pour l'acier riveté, c'est-à-dire déjà déformé avoir froid.

Les recuits du deuxième type entraînent des changements de phase importants dans l'alliage. Il existe également plusieurs variétés:

- Recuit complet - chauffage de l'alliage 30-50 au-dessus de la marque de température critique caractéristique de cette substance et refroidissement à la vitesse spécifiée (200 / heure - aciers au carbone, 100 / heure et 50 / heure - faiblement alliés et à haute -aciers alliés, respectivement).

- Incomplet - chauffage jusqu'à un point critique et refroidissement lent.

- Diffusion - température de recuit 1100-1200.

- Isotherme - le chauffage se produit de la même manière qu'avec un recuit complet, cependant, après cela, un refroidissement rapide est effectué à une température légèrement inférieure à la température critique et laissé refroidir à l'air.

- Normalisé - recuit complet suivi d'un refroidissement du métal à l'air, et non dans un four.

Durcissement

La trempe est une manipulationavec un alliage dont le but est de réaliser une transformation martensitique du métal, ce qui réduit la ductilité du produit et augmente sa résistance. La trempe, ainsi que le recuit, implique de chauffer le métal dans un four au-dessus de la température critique jusqu'à la température de trempe, la différence réside dans la vitesse de refroidissement plus élevée qui se produit dans le bain liquide. Selon le métal et même sa forme, différents types de trempe sont utilisés:

- Durcissement dans le même environnement, c'est-à-dire dans le même bain de liquide (eau pour les grosses pièces, huile pour les petites pièces).

- Durcissement intermittent - le refroidissement s'effectue en deux étapes successives: d'abord dans un liquide (un liquide de refroidissement plus pointu) jusqu'à une température d'environ 300, puis dans l'air ou dans un autre bain d'huile.

- Stepped - lorsque le produit atteint la température de durcissement, il est refroidi pendant un certain temps dans des sels fondus, suivi d'un refroidissement à l'air.

- Isothermique - la technologie est très similaire à la trempe par étapes, ne diffère que par le temps de maintien du produit à la température de transformation martensitique.

- Le durcissement auto-revenu diffère des autres types en ce que le métal chauffé n'est pas complètement refroidi, laissant une zone chaude au milieu de la pièce. À la suite de cette manipulation, le produit acquiert les propriétés d'une résistance accrue en surface et d'une viscosité élevée au milieu. Cette combinaison est essentielle pour les instruments à percussion (marteaux, burins, etc.)

Vacances

La trempe est la dernière étape du traitement thermique des alliages, qui déterminela structure finale du métal. Le but principal du revenu est de réduire la fragilité d'un produit métallique. Le principe est de chauffer la pièce à une température inférieure à la température critique et de la refroidir. Étant donné que les modes de traitement thermique et la vitesse de refroidissement des produits métalliques à diverses fins peuvent différer, il existe trois types de revenu:

- High - la température de chauffage est de 350-600 à une valeur inférieure à la valeur critique. Cette procédure est le plus souvent utilisée pour les structures métalliques.

- Moyen - traitement thermique à t 350-500, commun pour les produits de printemps et les ressorts.

- Faible - la température de chauffage du produit n'est pas supérieure à 250, ce qui permet d'obtenir une résistance élevée et une résistance à l'usure des pièces.

Vieillissement

Le vieillissement est le traitement thermique des alliages, provoquant les processus de décomposition d'un métal sursaturé après trempe. Le résultat du vieillissement est une augmentation des limites de dureté, de rendement et de résistance du produit fini. Non seulement la fonte est soumise au vieillissement, mais aussi les métaux non ferreux, y compris les alliages d'aluminium facilement déformables. Si un produit métallique soumis à un durcissement est maintenu à température normale, des processus s'y produisent qui conduisent à une augmentation spontanée de la résistance et à une diminution de la ductilité. C'est ce qu'on appelle le vieillissement naturel du métal. Si la même manipulation est effectuée à des températures élevées, on l'appellera vieillissement artificiel.

Traitement cryogénique

Modifications de la structure des alliages,ce qui signifie que leurs propriétés peuvent être obtenues non seulement par des températures élevées, mais aussi par des températures extrêmement basses. Le traitement thermique des alliages à t en dessous de zéro est appelé cryogénique. Cette technologie est largement utilisée dans divers secteurs de l'économie nationale en complément des traitements thermiques à haute température, car elle peut réduire considérablement le coût des processus de durcissement thermique.

Le traitement cryogénique des alliages est effectué à t -196 dans un processeur cryogénique spécial. Cette technologie peut augmenter considérablement la durée de vie de la pièce usinée et ses propriétés anticorrosion, tout en éliminant le besoin de retraitements.

Traitement thermomécanique

Une nouvelle méthode de traitement des alliages combine le traitement des métaux à haute température avec la déformation mécanique des produits à l'état plastique. Le traitement thermomécanique (TMT) selon le mode de réalisation peut être de trois types:

- Le TMT basse température se compose de deux étapes: la déformation plastique suivie de la trempe et du revenu de la pièce. La principale différence par rapport aux autres types de TMT est la température de chauffage à l'état austénitique de l'alliage.

- La TMT à haute température consiste à chauffer un alliage à un état martensitique en combinaison avec une déformation plastique.

- Préliminaire - la déformation est effectuée à t 20, suivie du durcissement et du revenu du métal.

Traitement chimico-thermique

Modifier la structure et les propriétés des alliagescela est également possible à l'aide d'un traitement chimico-thermique, qui combine des effets thermiques et chimiques sur les métaux. Le but ultime de cette procédure, en plus de conférer au produit une résistance, une dureté et une résistance à l'usure accrues, est également de conférer à la pièce une résistance aux acides et une résistance au feu. Ce groupe comprend les types de traitement thermique suivants:

- La cimentation est effectuée pour donner à la surface du produit une résistance supplémentaire. L'essence de la procédure est de saturer le métal avec du carbone. La cémentation peut se faire de deux manières: cémentation solide et gazeuse. Dans le premier cas, le matériau traité, avec le charbon et son activateur, est placé dans un four et chauffé à une certaine température, puis maintenu dans cet environnement et refroidi. Dans le cas de la cémentation gazeuse, le produit est chauffé dans un four jusqu'à 900 sous un flux continu de gaz carboné.

- La nitruration est un traitement chimico-thermique des produits métalliques en saturant leur surface en milieu azoté. Le résultat de cette procédure est une augmentation de la résistance à la traction de la pièce et une augmentation de sa résistance à la corrosion.

- La cyanuration est la saturation du métal avec de l'azote et du carbone en même temps. Le milieu peut être liquide (sels fondus contenant du carbone et de l'azote) et gazeux.

- Le placage par diffusion est une méthode moderne pour conférer une résistance à la chaleur, une résistance aux acides et une résistance à l'usure aux produits métalliques. La surface de ces alliages est saturée de divers métaux (aluminium, chrome) et métalloïdes (silicium, bore).

Caractéristiquestraitement thermique de la fonte

Les alliages de fonte sont soumis à un traitement thermique utilisant une technologie légèrement différente de celle des alliages de métaux non ferreux. La fonte (grise, à haute résistance, alliée) subit les types de traitement thermique suivants: recuit (à t 500-650), normalisation, trempe (continu, isotherme, surface), revenu, nitruration (fontes grises), aluminisation (fontes perlitiques), chromage. Toutes ces procédures améliorent ainsi considérablement les propriétés des produits finaux en fonte: augmentent la durée de vie, éliminent le risque de fissures lors de l'utilisation du produit, augmentent la résistance et la résistance à la chaleur de la fonte.

Traitement thermique des alliages non ferreux

Les métaux et alliages non ferreux ont des propriétés différentes les uns des autres, ils sont donc traités par des méthodes différentes. Ainsi, les alliages de cuivre sont soumis à un recuit de recristallisation pour égaliser la composition chimique. Pour le laiton, une technologie de recuit à basse température (200-300) est prévue, car cet alliage est sujet à la fissuration spontanée dans un environnement humide. Le bronze est soumis à une homogénéisation et à un recuit à t jusqu'à 550. Le magnésium est recuit, trempé et soumis à un vieillissement artificiel (il n'y a pas de vieillissement naturel pour le magnésium trempé). L'aluminium, comme le magnésium, subit trois méthodes de traitement thermique: recuit, durcissement et vieillissement, après quoi les alliages d'aluminium corroyés augmentent considérablement leur résistance. Le traitement des alliages de titane comprend: le recuit de recristallisation, le durcissement, le vieillissement, la nitruration et la cémentation.

CV

Le traitement thermique des métaux et alliages est le principal processus technologique de la métallurgie ferreuse et non ferreuse. Les technologies modernes ont une variété de méthodes de traitement thermique pour obtenir les propriétés souhaitées de chaque type d'alliages traités. Chaque métal a sa propre température critique, ce qui signifie que le traitement thermique doit être effectué en tenant compte des caractéristiques structurelles et physico-chimiques de la substance. En fin de compte, cela permettra non seulement d'atteindre les résultats souhaités, mais aussi de rationaliser considérablement les processus de production.

Conseillé:

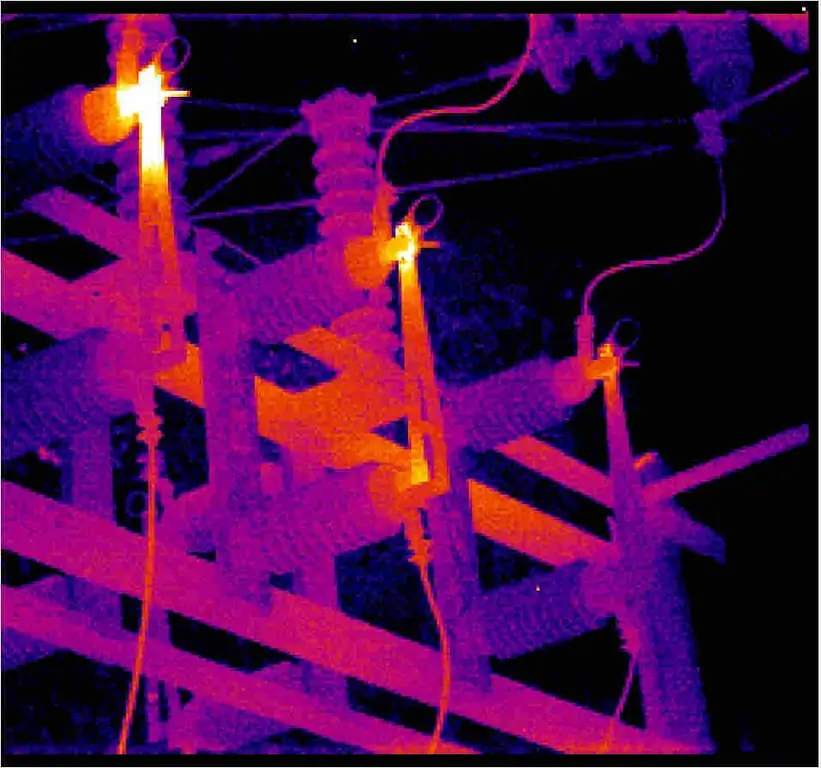

Contrôle par imagerie thermique des équipements électriques : concept, principe de fonctionnement, types et classification des imageurs thermiques, caractéristiques d'application e

Le contrôle par imagerie thermique des équipements électriques est un moyen efficace d'identifier les défauts des équipements électriques détectés sans arrêter l'installation électrique. Dans les endroits de mauvais contact, la température augmente, ce qui est à la base de la méthodologie

Tarif énergie thermique : calcul et régulation. Compteur d'énergie thermique

Qui approuve et réglemente les tarifs de chauffage ? Les principaux facteurs influant sur le coût du service, les chiffres spécifiques, la tendance à l'augmentation des coûts. Compteurs d'énergie thermique et auto-calcul du coût du service. Perspectives de facturation. Variétés de tarifs pour les organisations et les citoyens. Calcul des tarifs REC, documentation nécessaire à cet effet

Alliages résistants à la chaleur. Aciers spéciaux et alliages. Production et utilisation d'alliages résistants à la chaleur

L'industrie moderne ne peut être imaginée sans un matériau tel que l'acier. Nous le rencontrons presque à chaque tournant. En introduisant divers éléments chimiques dans sa composition, il est possible d'améliorer considérablement les propriétés mécaniques et opérationnelles

Alliages d'aluminium : propriétés et traitement des métaux

Les alliages d'aluminium sont très souvent utilisés dans la construction, l'industrie et d'autres industries manufacturières. Cependant, avant de les utiliser, il est nécessaire de se renseigner sur les propriétés des alliages, ainsi que sur les caractéristiques de leur traitement

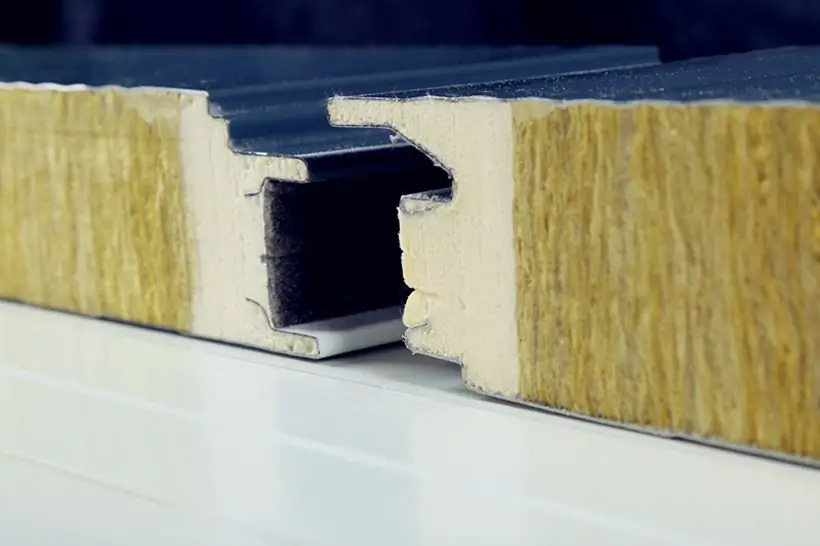

Conductivité thermique des panneaux sandwich : concept, caractéristiques principales, dimensions, épaisseur, coefficient de conductivité thermique, règles de pose, avantages et inc

La conductivité thermique des panneaux sandwich sera la plus faible si la mousse de polyuréthane est la base. Le paramètre considéré ici varie de 0,019 à 0,25. Le matériau est solide, dense et léger. Il est chimiquement résistant et n'absorbe pas l'humidité. Les rongeurs sont indifférents à la mousse de polyuréthane, les champignons et les moisissures ne se développent pas à l'intérieur. La température de travail atteint +160 ˚С