2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:31

Le développement de la science et de la technologie dans le monde moderne repose sur l'utilisation de procédures spéciales pour la conception et la modernisation des structures existantes, de méthodes et d'approches progressives dans les activités de production. Les solutions intégrées qui assurent le développement constant de la conception et de la base technologique des entreprises industrielles, ainsi que leur conformité à une utilisation économique rationnelle, sont appelées préparation technique de la production. Elle repose sur des procédés innovants intervenant dans le cadre de la recherche scientifique et technique (conception et préparation technologique de la production).

Types d'études

La recherche scientifique peut augmenter considérablement le niveau de compétitivité des produits développés. Du point de vue des processus ou des phénomènes auxquels ils se rapportent, ils sont considérés dans le contexte de trois groupes principaux:

- Recherche fondamentale -permettent d'obtenir de nouvelles lois ou modèles de comportement d'objets et de systèmes de la réalité environnante, dans le but d'une utilisation ultérieure dans la production et les activités économiques des personnes. Mené par des organismes de recherche spéciaux (spécialisés).

- Recherche exploratoire - tester des modèles ouverts pour les activités de production, ce qui permet d'augmenter le niveau scientifique et technique et l'efficacité globale des entreprises et des installations du secteur civil.

- Applied - dans le prolongement des recherches précédentes, ils permettent de résoudre des problèmes scientifiques et d'ingénierie spécifiques, de créer de nouvelles technologies ou de nouveaux designs.

La recherche fondamentale est généralement financée par le gouvernement car elle n'a souvent aucune valeur marchande. La recherche et la recherche appliquée visent à résoudre des problèmes pratiques et sont souvent financées par des entreprises commerciales. La recherche scientifique sur un problème spécifique, menée selon un plan précis, est appelée un sujet scientifique (économique-contractuel).

En règle générale, la pré-production de conception comprend certains types de recherche.

Étapes de mise en œuvre d'un sujet scientifique

Économique-contractuelle, c'est-à-dire financée par des entreprises individuelles, et la recherche scientifique est menée selon un certain schéma traditionnel:

- élaboration de termes de référence pour le problème à résoudre et étude de faisabilité du sujet proposé;

- sélection de l'orientation de la recherche, basée surétudier les solutions existantes, rechercher des informations sur les brevets et élaborer des directives générales de mise en œuvre;

- mener des recherches (théoriques et expérimentales) pour déterminer les positions théoriques des données réelles obtenues à partir de l'expérience;

- conclusions générales sur le travail effectué et la préparation d'un rapport.

Les résultats obtenus constituent la base des étapes ultérieures de préparation de la conception pour la production. Une entreprise industrielle qui a développé des départements de conception et de développement de nouvelles technologies (concepteur en chef, technologue en chef) dans sa structure organisationnelle peut mener ces études de manière autonome. Si nécessaire, il est possible d'attirer des organismes de recherche externes (institutions, entreprises à risque), ce qui permet d'augmenter la complexité du travail effectué et d'accélérer le rythme des étapes individuelles.

La recherche menée (procédés innovants) vous permet d'obtenir trois principaux types d'innovations: la découverte, l'invention et la proposition de rationalisation. Leur introduction dans la production et les activités économiques est un élément important du développement technique des entreprises au fil du temps et est l'un des éléments clés de l'organisation de la conception et de la préparation technologique de la production.

Questions générales de l'organisation

Dans le processus de fonctionnement, les entreprises industrielles ont besoin d'une restauration constante des bâtiments industriels, des équipements technologiques etéléments d'infrastructure (flux de trafic, réseaux d'ingénierie, communications, etc.) en raison de la détérioration physique. En outre, il est nécessaire d'assurer le développement de la technologie et de la technologie de l'entreprise pour répondre aux nouvelles conditions économiques et aux exigences croissantes des consommateurs. Quel est l'objectif principal de la pré-production de conception.

Le niveau réel de l'état technique de l'entreprise doit être évalué à des intervalles spécifiés, en tenant compte d'un certain nombre d'indicateurs du système de production. Ils sont évalués dans la dynamique du changement au fil du temps à la fois dans l'entreprise elle-même et dans les systèmes connexes, ce qui permet de les corriger rationnellement. Il convient de noter que le contrôle des fonds d'entreprise et leur maintien en état de fonctionnement est la tâche principale de l'activité des infrastructures des entreprises.

Paramètres d'évaluation du développement

En règle générale, les indicateurs sont considérés selon certains critères:

- Le niveau d'équipement technique - comment les travailleurs de la production reçoivent les fonds nécessaires (fonds) et les ressources énergétiques nécessaires.

- Degré de nouveauté des technologies - répartition proportionnelle des processus par intensité de travail, pourcentage de nouveaux processus et techniques technologiques, âge moyen des éléments de la technologie utilisée, rationalité de l'utilisation des matériaux et des pièces de rechange.

- Nouveauté et conformité des caractéristiques des équipements - paramètres de performance, fonctionnalité, consommation de matière, indicateurs de fiabilité (fiabilité, durabilité, maintenabilité etsécurité), la durée moyenne de fonctionnement, le pourcentage d'équipements évolutifs, le pourcentage d'équipements usés physiquement et moralement.

- Indicateurs de mécanisation (automatisation) - le nombre d'opérations de travail mécanisé; pourcentage de produits fabriqués à l'aide d'appareils automatisés (technologies).

Le système de préparation de la conception de la production vous permet de maintenir la valeur de ces indicateurs dans les limites établies.

Orientations de développement technologique

Pour résoudre les problèmes urgents de maintien et d'amélioration des systèmes de production au fil du temps, divers mécanismes et procédures permettant d'influencer les éléments de l'entreprise sont utilisés. Pour leur mise en œuvre, les démarches de conception et de préparation de la production sont impliquées. Ces destinations incluent:

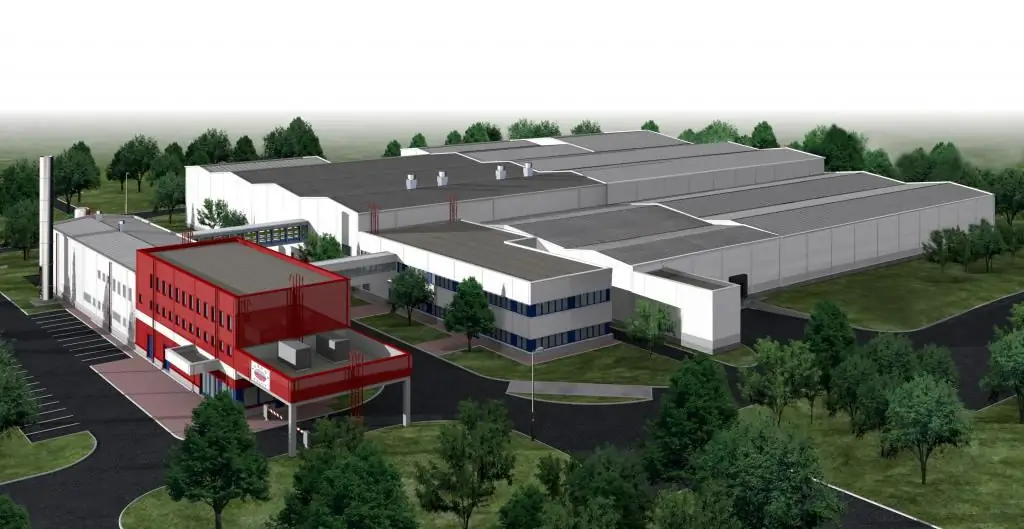

- Construction de nouvelles installations - création d'une entreprise à partir de zéro, création d'une nouvelle unité de production (atelier, site) de la manière prescrite par la loi.

- Augmentation de l'échelle de l'entreprise existante - l'introduction de capacités supplémentaires de l'entreprise par la création de divisions ou d'installations supplémentaires; augmenter l'empreinte des unités existantes pour améliorer les performances de production, la capacité d'augmenter les flux de produits et la rentabilité.

- Reconstruction - changement des sous-systèmes individuels de l'entreprise, amélioration des structures technologiques et techniques. Il est réalisé sur la base du remplacement des équipements technologiques obsolètes, en augmentant la partprocessus mécanisés (automatisés), élimination de la disproportion dans le travail des différents sous-systèmes de l'entreprise (ce qui contribue à l'amélioration des indicateurs macroéconomiques de l'entreprise).

- Rééquipement ou rééquipement des moyens de production - remplacement des équipements et outils obsolètes par des équipements plus avancés aux performances améliorées.

- Modernisation - améliorations individuelles des éléments du système de production (équipement, technologie, organisation et contrôle) pour adapter la production et les produits créés (éléments, systèmes) à l'évolution des conditions du marché, des normes ou des exigences des consommateurs.

En plus de ces indicateurs, les systèmes de production sont évalués par leur impact environnemental. Ils tiennent compte de l'ampleur du recyclage des déchets de production, de la pollution du milieu naturel, du pourcentage de produits respectueux de l'environnement.

Organisation de la préparation de la conception de la production

Les travaux de recherche dans le domaine de la conception de structures avancées sont un processus laborieux, à grande échelle et exigeant en termes d'utilisation de ressources matérielles et financières, combinant les résultats de la conception de nouveaux produits avec une évaluation expérimentale ultérieure. Ils sont réalisés sous le contrôle de l'OGK (service du concepteur en chef) ou du bureau d'études (KB) du service technique de l'entreprise.

Grâce aux développements en cours, divers paramètres des systèmes de production sont améliorés - la productivité et la fonctionnalité sont augmentées, les coûts sont optimisés, les intervalles de temps de production sont modifiés etconditions pour le fonctionnement le plus efficace des unités de production.

Un rôle important dans l'organisation de la préparation de la conception de la production est confié aux départements de conception de l'entreprise. Un certain ordre de stockage des dessins, plans et schémas est établi. Des mécanismes sont en cours d'élaboration pour les fournir aux unités de production en temps opportun. Une conception stricte et une discipline technologique sont maintenues.

Problèmes de préparation de la conception de la production

Les questions fondamentales qui sont résolues lors de la conception de systèmes simples et complexes sont:

- analyse des conditions techniques des éléments structurels qui se reflètent dans les caractéristiques de fabrication et de réparation;

- développement de divers projets pour les produits en question, dans le but d'améliorer les schémas de conception globaux;

- développement des tolérances de réparation (augmenter l'interchangeabilité des pièces et réduire les coûts de production);

- amélioration et modernisation de la base d'éléments;

- unification des assemblages (ensembles, pièces) pour éliminer la surestimation déraisonnable du nombre de tailles standard.

Comme vous pouvez le voir, l'utilisation de la pré-production de conception affecte directement le niveau de pertes lors de l'exploitation ultérieure des installations.

Procédures

Le contenu des études de conception est déterminé par les caractéristiques de l'objet d'étude, sa destination fonctionnelle et son mode de fabrication (réparation). En général, il existe plusieursdes étapes typiques dont l'aboutissement sera la constitution d'une documentation réglementaire et technique. Ils sont effectués selon l'ESKD. La complexité du produit et la portée de son utilisation ultérieure ont un impact direct sur le contenu et le nombre d'étapes. Ainsi, certains d'entre eux, en particulier les étapes préparatoires, peuvent être réduits, combinés ou complètement absents.

Étapes de pré-production du design:

- Rédaction des termes de référence (en abrégé TK). Établissement d'une liste de références, analyse de la littérature spécialisée et des documents réglementaires - instructions, commandes, explications et recommandations. Analyse et approbation ultérieure des éléments de la mission pour la conception de la structure. Élaboration d'un planning des travaux proposés sous la forme d'un modèle algorithmique (diagrammes de Gantt ou diagrammes en réseau). Prise en compte des coûts de conception futurs. Calcul préliminaire de l'effet économique des résultats de l'activité d'innovation.

- Élaboration d'une proposition technique (similaire à TP). Calcul complet des composantes économiques. Considérer les options de conception et choisir la plus optimale. Ajustement du nombre total de travaux et de la durée d'exécution.

- Mise en place d'un avant-projet. Examen des schémas de principe de nouvelles conceptions ou procédés, réalisation de calculs mathématiques préliminaires, détermination des dimensions globales du produit sur les dessins généraux, réalisation d'un agencement et test;

- Conception technique. L'étape de recherche la plus longue et la plus chronophage. Effectuer des calculs de base pour la résistance structurelle, la fiabilitéet la sécurité. Essais de prototypes (forcés et/ou accélérés). Modernisation de la structure en fonction des paramètres calculés. L'étape la plus longue, la plus longue et la plus coûteuse.

- Préparation de la documentation de travail - création de dessins d'assemblage, détails du produit, élaboration de schémas et schémas de câblage. Création de duplicata et de copies de documentation. Conception finale.

Les étapes de pré-production de conception vous permettent de compléter le cycle complet de développement et de mise en œuvre de la documentation du projet.

Caractéristiques du design moderne

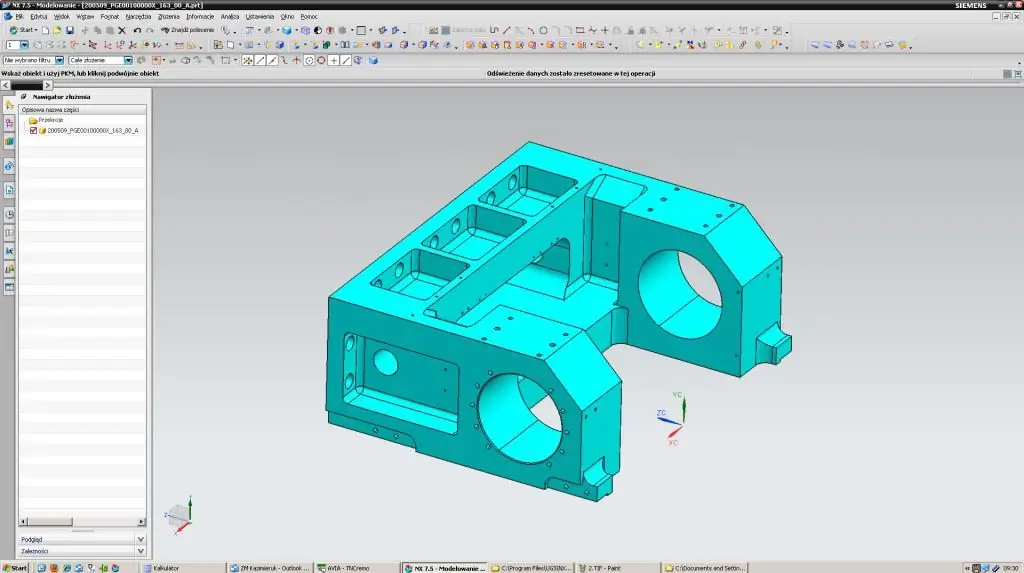

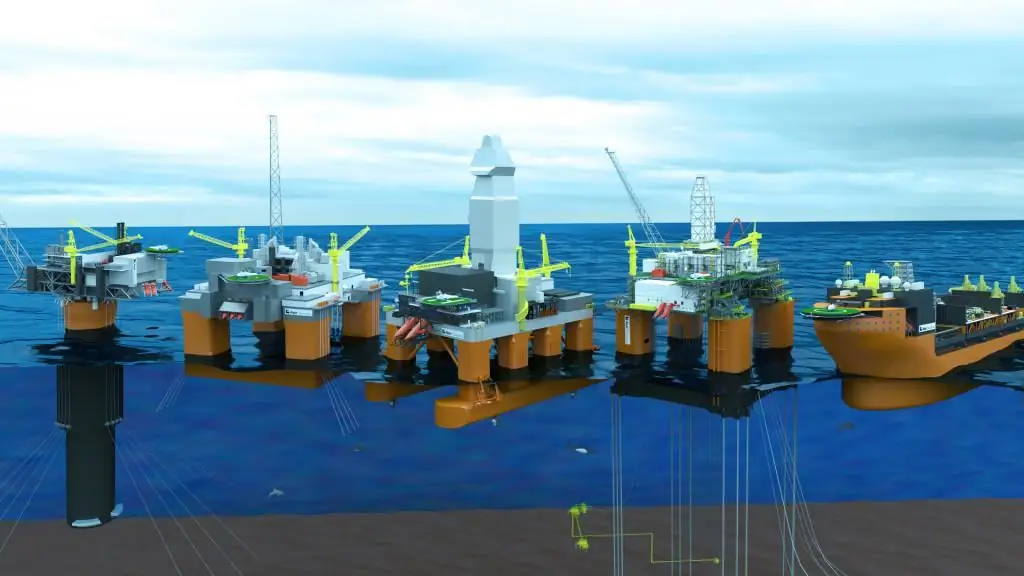

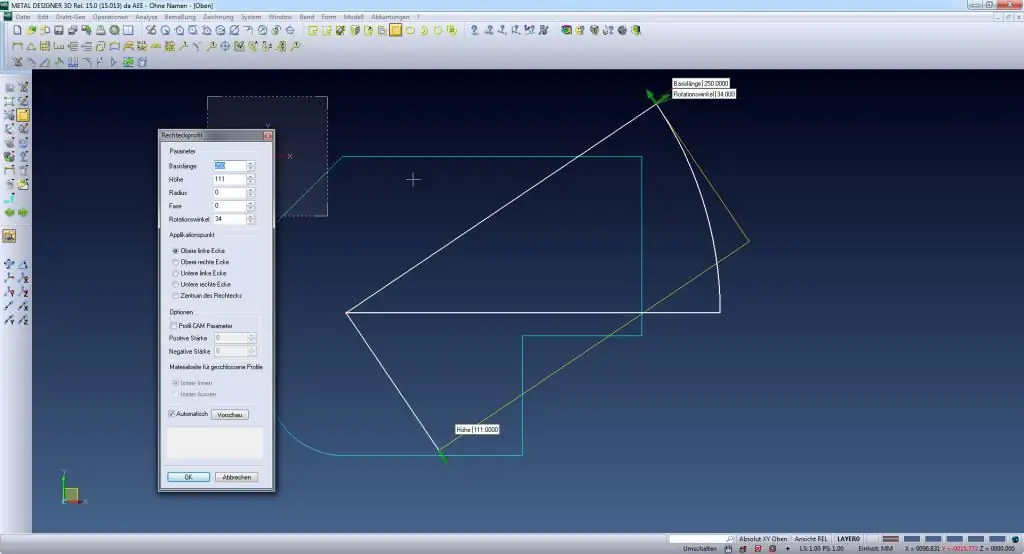

Afin de répondre aux exigences toujours croissantes de la base d'éléments de structures en termes de fiabilité et de fonctionnalité des produits industriels, depuis quelques années, la préparation de la conception à la production utilise des systèmes de conception assistée par ordinateur. Compte tenu de la complexité accrue des projets individuels (par exemple, le développement de circuits intégrés), l'utilisation de méthodes de machines spéciales est souvent le seul moyen possible de créer le produit souhaité avec des paramètres donnés.

Lors de l'automatisation des processus de conception, un produit est créé sur la base d'algorithmes de machine précis intégrés dans des progiciels spécialisés. Cela réduit l'influence du facteur humain sur la précision des calculs et le choix de l'option de conception la plus appropriée. Réduit considérablement le temps d'exécution du projet, les tests et les coûts totaux à toutes les étapes de la conception.

Conception-la préparation de la conception de la production en même temps présente un certain nombre d'avantages, qui se traduisent par les facteurs suivants:

- réduit considérablement la complexité et la durée du projet;

- les coûts salariaux sont réduits (grâce à l'optimisation du personnel);

- augmente le niveau de qualité du produit fini;

- Les indicateurs de fiabilité se normalisent;

- accumuler des solutions éprouvées dans les bases de données de l'industrie;

- la documentation est surveillée en permanence;

- la modélisation mathématique minimise les conceptions non optimales, etc.

Conclusion

Le système de préparation de la conception de la production est un maillon nécessaire dans la chaîne du cycle de vie de tout produit. Il est utilisé avec un égal succès aussi bien pour la création de produits industriels que de systèmes spécialisés complexes. Comme le montre l'expérience de ces dernières années, l'informatisation toujours croissante des processus de production pose également de nouvelles exigences pour l'amélioration des systèmes de conception.

Conseillé:

Les tâches du leader : principales responsabilités, exigences, rôle, fonction et réalisation de l'objectif

Envisagez-vous une promotion bientôt ? Il est donc temps de s'y préparer. Quels sont les défis auxquels les dirigeants sont confrontés au quotidien ? De quoi une personne a-t-elle besoin pour savoir qui va assumer le fardeau de la responsabilité d'autres personnes à l'avenir ? Lisez tout à ce sujet ci-dessous

L'objectif principal de la budgétisation. Le concept, l'essence du processus et les tâches de la budgétisation

Quel est l'objectif principal de la budgétisation ? Pourquoi ce processus a-t-il lieu ? Pourquoi est-ce nécessaire ? Quelles sont les tâches exécutées ? Quelle est l'essence de ce processus ? Comment le système global est-il structuré ? Ces questions, ainsi qu'un certain nombre d'autres, trouveront une réponse dans le cadre de l'article

Préparation technique de la production : tâches, étapes, processus et gestion

Le développement de nouveaux produits hautement efficaces et plus avancés, la compétitivité sur le marché mondial - tout cela est directement lié aux problèmes d'organisation, parmi lesquels une place particulière est occupée par la préparation technique de la production. Pourquoi a-t-elle un tel rôle ?

Système de travail du sol : objectif, base scientifique, technologies et tâches modernes

Même les conditions extérieures les plus favorables pour une rotation des cultures réussie ne peuvent garantir une récolte riche si la couche de sol n'est pas correctement préparée. La culture est d'une importance capitale dans sa préparation et la préservation des qualités fertiles. Il s'agit d'un travail du sol mécanique dont le système repose sur des bases scientifiques et s'appuie sur la pratique de l'application

Calcul hydraulique des réseaux de chaleur : concept, définition, méthode de calcul avec exemples, tâches et conception

On peut dire que le but du calcul hydraulique du réseau de chaleur au point terminal est la juste répartition des charges thermiques entre les abonnés des systèmes thermiques. Un principe simple s'applique ici : chaque radiateur, si nécessaire, c'est-à-dire un radiateur plus grand, conçu pour fournir un volume de chauffage plus important, doit recevoir un débit de liquide de refroidissement plus important. Un calcul correct peut garantir ce principe