2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:41

La modification de diverses structures, pièces et éléments fonctionnels est souvent réalisée en changeant complètement la structure des matériaux. Pour cela, des moyens de traitement thermique profond, plasma et chimique sont utilisés. Mais il existe également un large segment de méthodes pour modifier les propriétés opérationnelles dues aux revêtements externes. Ces méthodes incluent la métallisation sous vide, grâce à laquelle il est possible d'améliorer les caractéristiques décoratives, conductrices, réfléchissantes et autres des matériaux.

Vue d'ensemble de la technologie

L'essence de la méthode est de pulvériser des particules métalliques sur la surface de travail. Le processus de formation d'un nouveau revêtement se produit en raison de l'évaporation des métaux donneurs sous vide. Le cycle technologique implique la mise en œuvre de plusieurs étapes de modification structurelle de la base cible et des éléments de revêtement. En particulier, les processus d'évaporation, de condensation, d'absorption et de cristallisation sont distingués. La procédure clé peut être appelée l'interaction des particules métalliques avec la surface dans un environnement gazeux spécial. A ce stade, la technologie de métallisation sous vide assure les processus de diffusion et d'accrochage des particules à la structure de la pièce. Sur lesortie, selon les modes de pulvérisation, les caractéristiques de revêtement et le type de pièce, vous pouvez obtenir une variété d'effets. Les moyens techniques modernes permettent non seulement d'améliorer les performances individuelles du produit, mais également de différencier les propriétés de surface dans des zones individuelles avec une grande précision.

Équipement appliqué

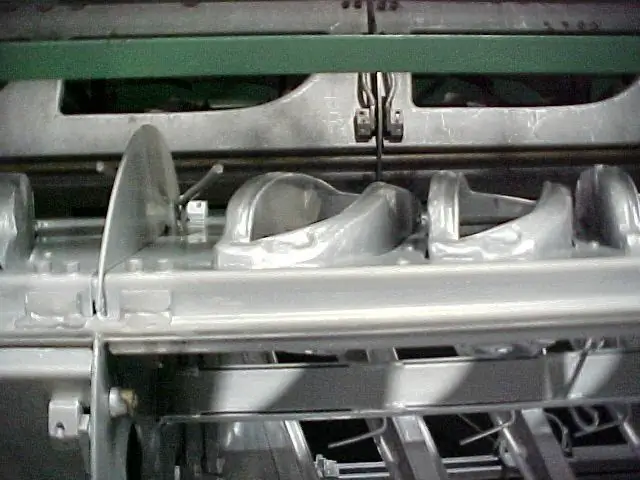

Il existe trois principaux groupes de machines utilisées pour cette technologie. Ces équipements sont continus, semi-continus et intermittents. Ainsi, elles se différencient par l'organisation générale du processus de traitement. Les unités à fonctionnement continu sont souvent utilisées dans la production de masse, où une métallisation sous vide en ligne est requise. Les équipements de ce type peuvent être à une ou plusieurs chambres. Dans le premier cas, les unités sont orientées vers la mise en oeuvre de la métallisation directe. Les modèles multi-chambres offrent également la possibilité de mettre en œuvre des procédures supplémentaires - préparation primaire du produit, contrôle, traitement thermique, etc. Cette approche vous permet d'optimiser le processus de fabrication. Les machines pour le placage discontinu et semi-continu ont généralement une chambre principale. C'est précisément en raison de l'irrégularité de la production qu'ils sont utilisés pour une procédure spécifique, et les opérations préparatoires et le même contrôle qualité sont effectués dans un ordre séparé - parfois en mode manuel sans lignes automatisées. Maintenant, il vaut la peine d'examiner plus en détail en quoi consistent ces agrégats.

Agencement des machines pour la métallisation

Outre la chambre principale, où se déroulent les processus de dépôt, l'équipement comprend de nombreux systèmes auxiliaires et composants fonctionnels. Tout d'abord, il convient de mettre en évidence directement les sources du matériau pulvérisé, dont les communications sont associées au complexe de distribution de gaz. Afin que l'installation de métallisation sous vide fournisse les paramètres nécessaires à une tâche de traitement particulière, les canaux d'alimentation de pulvérisation avec régulateurs permettent, notamment, d'ajuster le niveau de température, la vitesse de sens d'écoulement et les volumes. En particulier, cette infrastructure est constituée de fuites, de pompes, de vannes, d'éléments de bride et d'autres raccords.

Dans les installations modernes pour la même régulation des paramètres de fonctionnement, des capteurs sont utilisés, connectés à l'unité à microprocesseur. En tenant compte des exigences données et en fixant les valeurs réelles actuelles, l'équipement peut corriger les modes de traitement sans la participation de l'opérateur. De plus, pour faciliter les processus de fonctionnement, l'équipement est complété par des systèmes de nettoyage et d'étalonnage en chambre. Grâce à un tel équipement, la réparation de la métallisation sous vide de la machine est simplifiée, car un nettoyage constant et rapide minimise les risques de surcharge des moteurs pneumatiques, des manipulateurs et des circuits de communication. Ces derniers sont entièrement considérés comme une pièce consommable dont le remplacement en unités continues est effectué dans le cadre d'une procédure de maintenance régulière.

Matériaux cibles pour la métallisation

Tout d'abord, les ébauches métalliques sont soumises à la procédure,qui peuvent être fabriqués, y compris des alliages spéciaux. Un revêtement supplémentaire est nécessaire pour fournir une couche anti-corrosion, améliorer la qualité du câblage électrique ou modifier les propriétés décoratives. Ces dernières années, la métallisation sous vide a été de plus en plus utilisée pour les produits polymères. Ce processus a ses propres spécificités, dues aux caractéristiques de la structure des objets de ce type. Plus rarement, la technologie est utilisée pour des produits de faible dureté. Cela s'applique au bois et à certains matériaux synthétiques.

Caractéristiques de la métallisation des plastiques

La pulvérisation sur la surface des pièces en plastique peut également modifier ses propriétés électriques, physiques et chimiques. Souvent, la métallisation est également utilisée comme moyen d'améliorer les qualités optiques de telles ébauches. Le principal problème dans la réalisation de telles opérations est le processus d'évaporation thermique intense, qui exerce inévitablement une pression sur les flux de particules pulvérisant la surface de l'élément. Par conséquent, des modes spéciaux de régulation de la diffusion du matériau de base et de la masse consommée sont nécessaires.

A ses propres spécificités et la métallisation sous vide des plastiques, caractérisée par une structure rigide. Dans ce cas, la présence de vernis de protection et d'apprêt sera importante. Pour maintenir un niveau d'adhérence suffisant pour franchir les barrières de ces films, il peut être nécessaire d'augmenter l'énergie d'action thermique. Mais là encore se pose le problème des risques de destruction de la structure plastique sous l'effet des flux thermiques. Par conséquent, afin d'éliminer l'excèscontraintes dans l'environnement de travail, des composants modificateurs sont introduits, tels que des plastifiants et des solvants, qui permettent de maintenir la forme de la pièce dans un état optimal, quel que soit le régime de température.

Caractéristiques du traitement des films

Les technologies de fabrication de matériaux d'emballage incluent l'utilisation de la métallisation pour les films PET. Ce processus fournit une aluminisation de la surface, grâce à laquelle la pièce est dotée d'une résistance et d'une résistance supérieures aux influences extérieures. Selon les paramètres de traitement et les exigences finales pour le revêtement, différentes méthodes d'évacuation de la chaleur peuvent être appliquées. Comme le film est sensible à la température, une procédure de dépôt supplémentaire est introduite. Comme dans le cas des plastiques, il vous permet d'ajuster l'équilibre thermique, en maintenant un environnement optimal pour la pièce. L'épaisseur des films traités par le procédé de métallisation au rouleau sous vide peut aller de 3 à 50 microns. Des technologies sont progressivement introduites qui fournissent des revêtements similaires sur les surfaces de matériaux d'une épaisseur de 0,9 micron, mais pour la plupart, il ne s'agit encore que d'une pratique expérimentale.

Métallisation des réflecteurs

C'est aussi une direction distincte d'utilisation de la métallisation. L'objet cible dans ce cas est les phares de voiture. Leur conception prévoit la présence de réflecteurs, qui finissent par perdre leurs performances - décoloration, rouille et, par conséquent, deviennent inutilisables. De plus, même un nouveau pharepeut subir des dommages accidentels, qui peuvent nécessiter des réparations et des restaurations. C'est précisément sur cette tâche que se concentre la métallisation sous vide des réflecteurs, qui assure un dépôt résistant à l'usure sur une surface de miroir. Le remplissage de la structure extérieure avec des particules métallisées, d'une part, élimine les défauts mineurs et, d'autre part, agit comme un revêtement protecteur, empêchant d'éventuels dommages à l'avenir.

Organisation du processus à domicile

Sans équipement spécial, la technologie de revêtement chimique de surface peut être appliquée, mais pour le traitement sous vide, une chambre appropriée est nécessaire dans tous les cas. Lors de la première étape, la pièce elle-même est préparée - elle doit être nettoyée, dégraissée et, si nécessaire, poncée. Ensuite, l'objet est placé dans une chambre de métallisation sous vide. De vos propres mains, vous pouvez également fabriquer des équipements spéciaux sur des rails à partir d'éléments profilés. Ce sera un moyen pratique de charger et de décharger du matériel si vous prévoyez de le traiter régulièrement. En tant que source de particules de métallisation, des ébauches sont utilisées - en aluminium, laiton, cuivre, etc. Après cela, la chambre est ajustée au mode de traitement optimal et le processus de dépôt commence. Le produit fini immédiatement après la métallisation peut être recouvert manuellement de revêtements protecteurs auxiliaires à base de laques.

Retour positif sur la technologie

La méthode a de nombreuses qualités positives qui sont notées par les utilisateurs de produits finis dans divers domaines. En particulier, il fait référence àpropriétés protectrices élevées du revêtement, ce qui empêche les processus de corrosion et de destruction mécanique de la base. Les consommateurs ordinaires de produits qui ont été soumis à une métallisation sous vide afin d'améliorer ou de modifier leurs qualités décoratives répondent également positivement. Les experts soulignent également la sécurité environnementale de la technologie.

Avis négatifs

Les inconvénients de cette méthode de traitement des produits comprennent la complexité de l'organisation technique du processus et les exigences élevées en matière de mesures préparatoires pour la pièce. Et cela sans parler de l'utilisation d'équipements de haute technologie. Ce n'est qu'avec son aide que vous pouvez obtenir une pulvérisation de haute qualité. Le coût est également sur la liste des inconvénients du placage sous vide. Le prix du traitement d'un élément peut être de 5 à 10 000 roubles. en fonction de la zone de la zone cible et de l'épaisseur du revêtement. Une autre chose est que le placage en série réduit le coût d'un produit individuel.

En conclusion

La modification des propriétés techniques, physiques et décoratives de certains matériaux élargit les possibilités de leur application ultérieure. Le développement de la méthode de métallisation sous vide a conduit à l'émergence de domaines de traitement spécifiques axés sur des performances spécifiques. Les technologues travaillent également à simplifier le processus de dépôt lui-même, qui se manifeste déjà aujourd'hui sous la forme de procédures de réduction de la taille des équipements et de post-traitement. Quant à l'application de la technique à la maison, c'est la plusune méthode de reportage problématique, car elle demande à l'interprète des compétences particulières, sans parler des moyens techniques. D'un autre côté, les méthodes de pulvérisation plus abordables ne permettent pas d'obtenir des revêtements de la même qualité, qu'il s'agisse d'une couche protectrice ou d'un style décoratif.

Conseillé:

Le conditionnement sous vide du poisson est une garantie de sa conservation à long terme

L'emballage sous vide du poisson peut prolonger considérablement la durée de conservation s'il est effectué avec un déplacement préalable de l'air de la chambre avec des mélanges de gaz spéciaux préparés pour chaque produit

Coulage en moule silicone : matériel. Coulée sous vide dans des moules en silicone

Pour la fabrication d'un petit nombre d'ébauches en plastique, la coulée sous vide dans des moules en silicone est le plus souvent utilisée. Cette méthode est assez économique (faire un moule en métal demande plus de temps et d'argent). De plus, les moules en silicone sont utilisés à plusieurs reprises, ce qui réduit également considérablement le coût de production

Four sous vide : objectif, spécifications

L'article est consacré aux fours sous vide. Le but des unités, leurs caractéristiques, leurs caractéristiques techniques, etc. sont pris en compte

Presse à membrane sous vide. Equipement pour la fabrication d'ébauches de meubles

La presse à membrane sous vide est un équipement conçu pour appliquer un film décoratif en PVC ou en placage sur les façades des armoires et des décors. Les équipements de ce type se caractérisent par une conception pas trop compliquée et une facilité d'utilisation

Qu'est-ce que la métallisation chimique ? Métallisation chimique à faire soi-même

Le placage chimique est un procédé appelé chromage. Il est basé sur la réaction du miroir d'argent. Cet effet vous permet d'obtenir un revêtement brillant sur la surface du produit