2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:24

Ces appareils sont particulièrement demandés aujourd'hui dans l'économie nationale. Un robot industriel, qui ressemble peu à son prototype dans le livre Rise of the Robots de K. Chapek, n'alimente pas du tout les idées révolutionnaires. Au contraire, il exécute consciencieusement, et avec une grande précision, les processus de production principaux (assemblage, soudure, peinture) et auxiliaires (chargement et déchargement, fixation du produit pendant la fabrication, déplacement).

L'utilisation de telles machines "intelligentes" contribue à résoudre efficacement trois problèmes majeurs de production:

- améliorer la productivité du travail;

- améliorer les conditions de travail;

- optimiser l'utilisation des ressources humaines.

Les robots industriels sont le fruit de la production à grande échelle

Les robots de production se sont massivement répandus à la fin du 20ème siècle en raison d'une augmentation significative de la production industrielle. De grandes séries de produits ont conduit à la nécessité de l'intensité et de la qualité d'un tel travail, dont la performance dépasse les capacités humaines objectives. Au lieu d'employer plusieurs milliers de travailleurs qualifiés, les usines technologiques modernes fonctionnentde nombreuses lignes automatiques performantes fonctionnant en cycles intermittents ou continus.

Les leaders dans le développement de ces technologies, déclarant l'utilisation généralisée des robots industriels, sont le Japon, les États-Unis, l'Allemagne, la Suède et la Suisse. Les robots industriels modernes fabriqués dans les pays ci-dessus sont divisés en deux grands groupes. Leurs types sont déterminés par leur appartenance à deux modes de gestion fondamentalement différents:

- manipulateurs automatiques;

- appareils contrôlés à distance par un humain.

À quoi servent-ils ?

La nécessité de leur création a commencé à être discutée au début du XXe siècle. Cependant, à cette époque, il n'y avait aucun élément de base pour la mise en œuvre du plan. Aujourd'hui, suivant les impératifs de l'époque, les machines robotisées sont utilisées dans la plupart des industries les plus avancées technologiquement.

Malheureusement, le rééquipement d'industries entières avec de telles machines "intelligentes" est entravé par le manque d'investissements. Bien que les avantages de leur utilisation dépassent clairement les coûts monétaires initiaux, car ils nous permettent de parler non seulement et pas tellement d'automatisation, mais de changements profonds dans la sphère de la production et du travail.

L'utilisation de robots industriels a permis d'effectuer plus efficacement des travaux qui dépassent la force humaine en termes d'intensité et de précision du travail: chargement/déchargement, empilage, tri, orientation des pièces; déplacer des flans d'un robot à un autre et des produits finis à un entrepôt; soudage par points et soudage à la molette; assemblage de pièces mécaniques et électroniques; la pose de câbles; Coupeblancs le long d'un contour complexe.

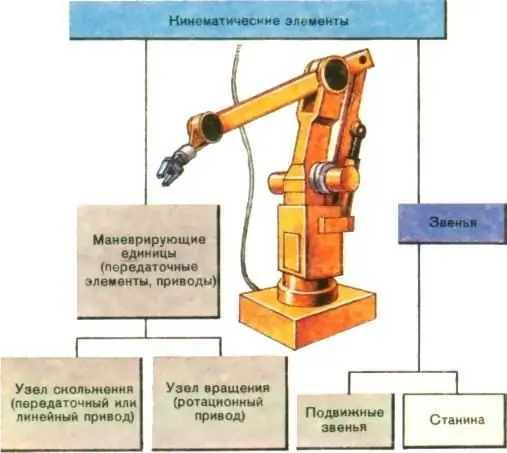

Manipulateur faisant partie d'un robot industriel

Fonctionnellement, une telle machine "intelligente" se compose d'un ACS reprogrammable (système de contrôle automatique) et d'un corps de travail (système de déplacement et d'un manipulateur mécanique). Si l'ACS est généralement assez compact, visuellement caché et n'attire pas immédiatement le regard, le corps de travail a une apparence si caractéristique qu'un robot industriel est souvent appelé comme suit: "robot-manipulateur".

Par définition, un manipulateur est un appareil qui déplace des surfaces de travail et des objets de travail dans l'espace. Ces appareils sont constitués de deux types de liaisons. Les premiers proposent un mouvement progressif. Le second est le déplacement angulaire. Ces liaisons standard utilisent un entraînement pneumatique ou hydraulique (plus puissant) pour leur mouvement.

Le manipulateur, créé par analogie avec la main humaine, est équipé d'un dispositif de préhension technologique pour travailler avec des pièces. Dans divers dispositifs de ce type, la prise directe était le plus souvent réalisée par des doigts mécaniques. Lorsque vous travaillez avec des surfaces planes, les objets ont été capturés à l'aide de ventouses mécaniques.

Si le manipulateur devait travailler simultanément avec de nombreuses pièces similaires, la capture a été réalisée grâce à une conception étendue spéciale.

Au lieu d'une pince, un manipulateur est souvent équipé d'un équipement de soudage mobile, d'un pistolet de pulvérisation technologique spécial, ou simplementtournevis.

Comment le robot se déplace

Les robots-automates s'adaptent généralement à deux types de mouvement dans l'espace (bien que certains d'entre eux puissent être qualifiés de stationnaires). Cela dépend des conditions d'une production particulière. S'il est nécessaire d'assurer un mouvement sur une surface lisse, il est mis en œuvre à l'aide d'un monorail directionnel. S'il est nécessaire de travailler à différents niveaux, des systèmes "à pied" avec ventouses pneumatiques sont utilisés. Un robot en mouvement est parfaitement orienté à la fois en coordonnées spatiales et angulaires. Les dispositifs de positionnement modernes de ces dispositifs sont unifiés, ils se composent de blocs technologiques et permettent un déplacement de haute précision de pièces pesant de 250 à 4000 kg.

Design

L'utilisation des machines automatisées en question précisément dans les industries pluridisciplinaires a conduit à une certaine unification de leurs principaux blocs constitutifs. Les robots manipulateurs industriels modernes ont dans leur conception:

- le cadre utilisé pour fixer le dispositif de saisie des pièces (grab) - une sorte de "main" qui effectue réellement le traitement;

- saisir avec un guide (ce dernier détermine la position de la "main" dans l'espace);

- supporte les dispositifs qui entraînent, convertissent et transmettent l'énergie sous forme de couple sur l'axe (grâce à eux, le robot industriel reçoit le potentiel de mouvement);

- système de suivi et de gestion de la mise en œuvre des programmes qui lui sont confiés; acceptation de nouveaux programmes; l'analyse des informations provenant des capteurs, et, en conséquence,le transférer vers les appareils fournisseurs;

- système de positionnement de la partie travaillante, mesurant les positions et les mouvements le long des axes de manipulation.

L'aube des robots industriels

Revenons au passé récent et rappelons-nous comment l'histoire de la création des machines automatiques industrielles a commencé. Les premiers robots sont apparus aux États-Unis en 1962, et ils ont été produits par Union Incorporated et Versatran. Si, pour être précis, ils ont quand même sorti le robot industriel Unimate, créé par l'ingénieur américain D. Devol, qui a breveté ses propres pistolets automoteurs programmés à l'aide de cartes perforées. C'était une percée technique évidente: des machines "intelligentes" se souvenaient des coordonnées des waypoints sur leur route et effectuaient le travail conformément au programme.

Le premier robot industriel d'Unimate était équipé d'une pince à deux doigts à commande pneumatique et d'un bras à commande hydraulique à cinq degrés de liberté. Ses caractéristiques permettaient de déplacer une pièce de 12 kg avec une précision de 1,25 mm.

Un autre bras robotique Versatran, fabriqué par la société du même nom, chargeait et déchargeait 1 200 briques par heure dans un four. Il a remplacé avec succès le travail des personnes dans un environnement nocif pour leur santé par une température élevée. L'idée de sa création s'est avérée très réussie et la conception est si fiable que certaines machines de cette marque continuent de fonctionner à notre époque. Et cela malgré le fait que leur ressource a dépassé des centaines de milliers d'heures.

Notez que la première génération de robots industriels enen termes de valeur, il supposait 75% de mécanique et 25% d'électronique. Le réajustement de tels dispositifs nécessitait du temps et entraînait des temps d'arrêt des équipements. Pour les réutiliser pour effectuer de nouveaux travaux, le programme de contrôle a été remplacé.

Machines robotisées de deuxième génération

C'est vite devenu clair: malgré tous les avantages, les machines de la première génération se sont révélées imparfaites… La deuxième génération a pris un contrôle plus subtil des robots industriels - adaptatif. Les tout premiers appareils nécessitaient de commander l'environnement dans lequel ils fonctionnaient. Cette dernière circonstance signifiait souvent des coûts supplémentaires élevés. Cela devenait critique pour le développement de la production de masse.

La nouvelle étape de progrès a été caractérisée par le développement de nombreux capteurs. Avec leur aide, le robot a reçu une qualité appelée "sentiment". Il a commencé à recevoir des informations sur l'environnement extérieur et, conformément à celui-ci, à choisir le meilleur plan d'action. Par exemple, il a acquis des compétences qui lui permettent de prendre une partie et de contourner un obstacle avec. Cette action est due au traitement par microprocesseur des informations reçues, qui, en outre, entrées dans les variables des programmes de contrôle, sont en fait guidées par les robots.

Les types d'opérations de production de base (soudage, peinture, assemblage, usinages divers) sont également sujets à adaptation. Autrement dit, lors de l'exécution de chacun d'eux, la multivariance est initiée pour améliorer la qualité de tout type d'œuvres ci-dessus.

Les manipulateurs industriels sont principalement contrôlés par des logiciels. Matériel de contrôleles fonctions sont des mini-ordinateurs industriels PC/104 ou MicroPC. Notez que le contrôle adaptatif est basé sur un logiciel multivariant. De plus, la décision sur le choix du type de fonctionnement du programme est prise par le robot en fonction des informations sur l'environnement décrites par les détecteurs.

Une caractéristique du fonctionnement du robot de deuxième génération est la présence préliminaire de modes de fonctionnement établis, chacun étant activé à certains indicateurs obtenus à partir de l'environnement extérieur.

Troisième génération de robots

Les robots automatiques de troisième génération sont capables de générer indépendamment un programme de leurs actions, en fonction de la tâche et des circonstances de l'environnement extérieur. Ils n'ont pas de « feuilles de triche », c'est-à-dire d'actions technologiques peintes pour certaines variantes de l'environnement extérieur. Ils ont la capacité de construire indépendamment de manière optimale l'algorithme de leur travail, ainsi que de le mettre en œuvre rapidement dans la pratique. Le coût de l'électronique d'un tel robot industriel est dix fois plus élevé que sa partie mécanique.

Le robot le plus récent, capturant une pièce grâce à des capteurs, "sait" à quel point il l'a fait. De plus, la force de préhension elle-même (retour de force) est régulée en fonction de la fragilité du matériau de la pièce. C'est peut-être pour cette raison que l'appareil de la nouvelle génération de robots industriels est appelé intelligent.

Comme vous l'avez compris, le "cerveau" d'un tel appareil est son système de contrôle. La plus prometteuse est la régulation effectuée selon les méthodes deintelligence.

L'intelligence de ces machines est donnée par des packages d'application, des contrôleurs logiques programmables, des outils de modélisation. En production, les robots industriels sont mis en réseau, offrant le niveau d'interaction approprié entre le système homme-machine. De plus, des outils ont été développés pour prédire le fonctionnement de tels appareils à l'avenir grâce à la simulation logicielle mise en œuvre, qui vous permet de choisir les meilleures options pour les configurations d'action et de connexion réseau.

Les plus grands fabricants de robots au monde

Aujourd'hui, l'utilisation de robots industriels est assurée par des entreprises leaders, notamment japonaises (Fanuc, Kawasaki, Motoman, OTC Daihen, Panasonic), américaines (KC Robots, Triton Manufacturing, Kaman Corporation), allemandes (Kuka).

Pourquoi ces entreprises sont-elles célèbres dans le monde ? Les atouts de Fanuc incluent le robot delta le plus rapide M-1iA à ce jour (ces machines sont généralement utilisées pour l'emballage), le plus puissant des robots de série - M-2000iA, les robots de soudage ArcMate reconnus dans le monde entier.

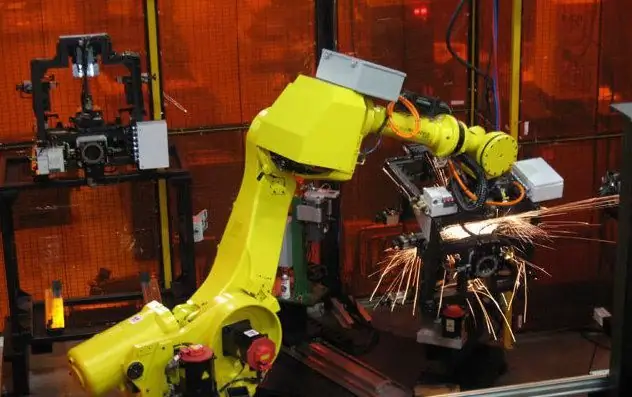

Les robots industriels produits par Kuka ne sont pas moins demandés. Ces machines effectuent le traitement, le soudage, l'assemblage, l'emballage, la palettisation, le chargement avec une précision allemande.

Également impressionnante est la gamme de produits de la société américano-japonaise Motoman (Yaskawa), opérant sur le marché américain: 175 modèles de robots industriels, ainsi que plus de 40 solutions intégrées. Les robots industriels utilisés dans la production aux États-Unis sont principalement fabriqués par ce leader de l'industrieentreprise.

La plupart des autres entreprises que nous représentons remplissent leur créneau en fabriquant une gamme plus restreinte d'instruments spécialisés. Par exemple, Daihen et Panasonic produisent des robots de soudage.

Méthodes d'organisation de la production automatisée

Si nous parlons de l'organisation de la production automatisée, un principe linéaire rigide a d'abord été mis en œuvre. Cependant, à une vitesse suffisamment élevée du cycle de production, il présente un inconvénient important - les temps d'arrêt dus aux pannes. Comme alternative, la technologie rotative a été inventée. Avec une telle organisation de la production, la pièce à usiner et la ligne automatisée elle-même (robots) se déplacent en cercle. Les machines dans ce cas peuvent dupliquer les fonctions et les pannes sont pratiquement exclues. Cependant, dans ce cas, la vitesse est perdue. L'organisation de processus idéale est un hybride des deux ci-dessus. C'est ce qu'on appelle un convoyeur rotatif.

Le robot industriel comme élément de production automatique flexible

Les appareils "intelligents" modernes sont rapidement reconfigurés, hautement productifs et effectuent des travaux de manière indépendante à l'aide de leur équipement, de leurs matériaux de traitement et de leurs pièces. Selon les spécificités d'utilisation, ils peuvent fonctionner à la fois dans le cadre d'un programme, et en variant leur travail, c'est-à-dire en choisissant le bon parmi un nombre fixe de programmes fournis.

Le robot industriel est un élément constitutif de la production automatisée flexible (abréviation généralement acceptée - GAP). Derniercomprend également:

- système de conception assistée par ordinateur;

- complexe de contrôle automatisé des équipements technologiques de production;

- bras robotiques industriels;

- Transport de production automatique;

- dispositifs de chargement/déchargement et de placement;

- systèmes de contrôle de processus de fabrication;

- contrôle automatique de la production.

En savoir plus sur la pratique de l'utilisation de robots

Les vraies applications industrielles sont des robots modernes. Leurs types sont différents et ils offrent une productivité élevée dans des domaines industriels stratégiquement importants. En particulier, l'économie allemande moderne doit une grande partie de son potentiel de croissance à leur application. Dans quelles industries travaillent ces "travailleurs du fer" ? Dans le travail des métaux, ils fonctionnent dans presque tous les processus: fonderie, soudage, forgeage, offrant le plus haut niveau de qualité de travail.

En tant qu'industrie où les conditions de travail humain sont extrêmes (températures élevées et pollution), le moulage est largement robotisé. Les machines de Kuka sont assemblées même dans les fonderies.

L'industrie alimentaire a également reçu des équipements de production de Kuka. Les "robots alimentaires" (des photos sont présentées dans l'article) remplacent pour la plupart les personnes dans les zones aux conditions particulières. Distribué dans la production de machines qui fournissent un microclimat dans des pièces chauffées avectempérature ne dépassant pas 30 degrés Celsius. Les robots en acier inoxydable transforment magistralement la viande, participent à la production de produits laitiers et, bien sûr, empilent et emballent les produits de manière optimale.

Il est difficile de surestimer la contribution de ces dispositifs à l'industrie automobile. Selon les experts, les machines les plus puissantes et les plus productives aujourd'hui sont précisément les robots « Cook ». Les photos de tels appareils qui effectuent toute la gamme des opérations d'assemblage automatique sont impressionnantes. En même temps, il est vraiment temps de parler de production automatisée.

Le traitement des plastiques, la production de plastique, la fabrication des pièces les plus complexes à partir de divers matériaux sont assurés par des robots en production dans un environnement pollué qui est vraiment nocif pour la santé humaine.

Un autre domaine d'application important pour les granulats "Cook" est le travail du bois. De plus, les appareils décrits permettent à la fois l'exécution de commandes individuelles et la mise en place d'une production de masse à grande échelle à toutes les étapes - du traitement primaire et du sciage au fraisage, perçage, meulage.

Prix

Actuellement, les robots fabriqués par Kuka et Fanuc sont en demande sur les marchés russe et CEI. Leurs prix varient de 25 000 à 800 000 roubles. Une différence aussi impressionnante s'explique par l'existence de différents modèles: standard de faible capacité (5-15 kg), spécial (résolution de tâches spéciales), spécialisé (travail dans un environnement non standard), grande capacité (jusqu'à 4000 tonnes).

Conclusions

Il faut reconnaître que le potentiel des robots industriels n'est pas encore pleinement exploité. Dans le même temps, grâce aux efforts de spécialistes, les technologies modernes permettent de mettre en œuvre des idées toujours plus audacieuses.

La nécessité d'augmenter la productivité de l'économie mondiale et de maximiser la part du travail humain intellectuel constitue une puissante incitation au développement de plus en plus de nouveaux types et de modifications de robots industriels.

Conseillé:

Epurateur de lait industriel : spécifications et avis

La base de la production de viande et de lait aujourd'hui sont des fermes géantes, où le bétail est élevé en quantités de plus de dizaines de milliers de têtes. Avec autant d'animaux - dont une traite presque incessante - ces fermes produisent des tonnes de lait par jour. Et bien sûr, des séparateurs industriels sont nécessaires pour filtrer le lait

Marqueur industriel : description, composition, règles, application et finalité

Marqueur industriel - un outil d'écriture pour appliquer des informations sur une variété de surfaces. Dans ce cas, la surface peut être du bois, du verre, de la pierre, du métal, du cuir, des matériaux peints et même de la rouille. Les exigences pour un tel marqueur sont très spécifiques

Personnel industriel et de production : description du concept, catégorie, numéro de norme

D'après les bases de la discipline de la gestion des ressources humaines, on sait que le personnel est un ensemble d'employés travaillant dans une entreprise particulière, selon les termes d'un contrat de travail. Parfois, cette collection est appelée un état. L'ensemble du personnel de l'entreprise est généralement divisé en deux grandes catégories : le personnel hors production et le personnel de production industrielle

Fabrication et installation de structures métalliques. Caractéristiques de fabrication

Les bâtiments préfabriqués sont la meilleure option pour de nombreuses entreprises, c'est pourquoi la plupart des consommateurs préfèrent aujourd'hui les structures en acier. La production, la fabrication et l'installation seront réalisées par des organisations de construction spéciales qui garantissent une construction de haute qualité de tout type d'installation

Robot binaire allemand : critiques. Comment supprimer le robot binaire allemand ?

Un article sur une extension de navigateur financée par la publicité - sur un robot binaire allemand. Commentaires sur la façon de supprimer le robot binaire allemand