2026 Auteur: Howard Calhoun | [email protected]. Dernière modifié: 2025-01-24 13:16:34

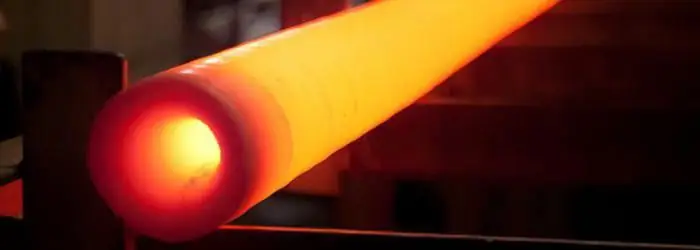

Créer de nouveaux matériaux et contrôler leurs propriétés est l'art de la technologie des métaux. L'un de ses outils est le traitement thermique. Ces procédés permettent de modifier les caractéristiques et, par conséquent, les domaines d'utilisation des alliages. Le recuit de l'acier est une option largement utilisée pour éliminer les défauts de fabrication des produits, en augmentant leur résistance et leur fiabilité.

Tâches de processus et ses variétés

Les opérations de recuit sont effectuées dans le but de:

- optimisation de la structure intracristalline, ordonnancement des éléments d'alliage;

- minimisation de la distorsion interne et des contraintes dues aux fluctuations rapides de la température du procédé;

- augmenter la souplesse des objets pour une découpe ultérieure.

L'opération classique est appelée "recuit complet", cependant, il existe un certain nombre de ses variétés, en fonction des propriétés spécifiées et des caractéristiques des tâches: incomplète, faible, diffusion (homogénéisation),isotherme, recristallisation, normalisation. Tous sont similaires en principe, cependant, les modes de traitement thermique des aciers diffèrent considérablement.

Traitement thermique basé sur le tableau

Toutes les transformations de la métallurgie ferreuse, qui reposent sur le jeu des températures, correspondent bien au schéma des alliages fer-carbone. C'est une aide visuelle pour déterminer la microstructure des aciers au carbone ou des fontes, ainsi que les points de transformation des structures et leurs caractéristiques sous l'influence de l'échauffement ou du refroidissement.

La technologie des métaux réglemente tous les types de recuit des aciers au carbone avec ce calendrier. Pour incomplète, basse, et aussi pour la recristallisation, les valeurs de température "de départ" sont la ligne PSK, à savoir son point critique Ac1. Le recuit complet et la normalisation de l'acier sont thermiquement orientés vers la ligne du diagramme GSE, ses points critiques Ac3 et Acm. Le diagramme établit également clairement le lien entre une certaine méthode de traitement thermique et le type de matériau en termes de teneur en carbone et la possibilité correspondante de sa mise en œuvre pour un alliage particulier.

Recuit complet

Objets: pièces moulées et forgées à partir d'un alliage hypoeutectoïde, tandis que la composition de l'acier doit contenir jusqu'à 0,8 % de carbone

Cible:

- modification maximale de la microstructure obtenue par coulée et pression à chaud, amenant la composition inhomogène de ferrite-perlite à gros grains en une composition homogène à grains fins;

- réduire la dureté et augmenter la ductilité pour un traitement ultérieurcoupe.

Technologie. La température de recuit de l'acier est supérieure de 30 à 50˚С au point critique Ac3. Lorsque le métal atteint les caractéristiques thermiques spécifiées, il est maintenu à ce niveau pendant un certain temps, ce qui permet d'effectuer toutes les transformations nécessaires. Les gros grains perlitiques et ferritiques se transforment complètement en austénite. L'étape suivante est un refroidissement lent avec un four, au cours duquel la ferrite et la perlite sont à nouveau séparées de l'austénite, qui a un grain fin et une structure uniforme.

Le recuit complet de l'acier permet d'éliminer les défauts internes les plus difficiles, cependant, il est très long et énergivore.

Recuit incomplet

Objets: aciers hypoeutectoïdes sans inhomogénéités internes graves.

Objectif: Broyer et ramollir les grains de perlite, sans changer la base ferritique.

Technologie. Chauffage du métal à des températures comprises dans l'intervalle entre les points critiques Ac1 et Ac3. L'exposition d'ébauches dans le four avec des caractéristiques stables contribue à l'achèvement des processus nécessaires. Le refroidissement se fait lentement, en même temps que le four. En sortie, on obtient la même structure à grains fins de perlite-ferrite. Avec un tel effet thermique, la perlite se transforme en grain fin, tandis que la ferrite reste cristalline inchangée et ne peut que changer de structure, également en meulant.

Le recuit incomplet de l'acier permet d'équilibrer l'état interne et les propriétés d'objets simples, il consomme moins d'énergie.

Bas recuit(recristallisation)

Objets: tous les types d'acier au carbone laminé, d'acier allié avec une teneur en carbone inférieure à 0,65 % (par exemple, les roulements à billes), les pièces et les ébauches en métaux non ferreux ne contenant pas de défauts internes graves, mais nécessitant correction basse énergie.

Cible:

- suppression des contraintes internes et du durcissement dus à l'influence de la déformation à froid et à chaud;

- éliminer les effets négatifs du refroidissement irrégulier des structures soudées, augmenter la plasticité et la résistance des coutures;

- uniformiser la microstructure des produits de la métallurgie non ferreuse;

- sphéroïdisation de la perlite lamellaire - lui donnant une forme granuleuse.

Technologie.

Les pièces sont chauffées à 50-100˚C en dessous du point critique Ac1. Sous l'influence de telles influences, les modifications internes mineures sont éliminées. L'ensemble du processus technologique prend environ 1 à 1,5 heure. Plages de température approximatives pour certains matériaux:

- Acier au carbone et alliages de cuivre - 600-700˚C.

- Alliages de nickel - 800-1200˚C.

- Alliages d'aluminium - 300-450˚C.

Le refroidissement se fait à l'air. Pour les aciers martensitiques et bainitiques, la technologie des métaux donne un nom différent à ce procédé - revenu élevé. C'est un moyen simple et abordable d'améliorer les propriétés des pièces et des structures.

Homogénéisation (recuit de diffusion)

Objets: gros produits de fonderie, en particulier les pièces mouléesacier allié.

Objectif: répartition uniforme des atomes d'éléments d'alliage sur les réseaux cristallins et sur tout le volume du lingot grâce à la diffusion à haute température; adoucir la structure de la pièce, en réduisant sa dureté avant d'effectuer les opérations technologiques ultérieures.

Technologie. Le matériau est chauffé à des températures élevées de 1000-1200˚С. Des caractéristiques thermiques stables doivent être maintenues pendant une longue période - environ 10 à 15 heures, en fonction de la taille et de la complexité de la structure coulée. À la fin de toutes les étapes des transformations à haute température, un refroidissement lent suit.

Un processus laborieux mais très efficace pour niveler la microstructure de grandes structures.

Recuit isotherme

Objets: tôles d'acier au carbone, produits alliés et fortement alliés.

Objectif: Améliorer la microstructure, éliminer les défauts internes en moins de temps.

Technologie. Le métal est initialement chauffé à des températures de recuit complet et le temps nécessaire à la transformation de toutes les structures existantes en austénite est maintenu. Puis refroidir lentement par immersion dans du sel chaud. Lorsqu'elle atteint la chaleur à 50-100˚C en dessous du point Ac1, elle est placée dans un four afin de la maintenir à ce niveau pendant le temps nécessaire à la transformation complète de l'austénite en perlite et cémentite. Le refroidissement final a lieu à l'air.

La méthode vous permet d'obtenir les propriétés requises des ébauches en acier allié, tout en gagnant du temps, par rapport à la pleinerecuit.

Normalisation

Objets: moulages, pièces forgées et pièces en acier à faible teneur en carbone, à teneur moyenne en carbone et faiblement allié.

Objectif: rationaliser l'état interne, donner la dureté et la résistance souhaitées, améliorer l'état interne avant les étapes ultérieures de traitement thermique et de découpe.

Technologie. L'acier est chauffé à des températures légèrement au-dessus de la ligne GSE et de ses points critiques, maintenu et refroidi à l'air. Ainsi, la vitesse d'achèvement des processus augmente. Cependant, en utilisant cette procédure, il est possible d'obtenir une structure calme rationnelle uniquement lorsque la composition de l'acier est déterminée par le carbone en une quantité ne dépassant pas 0,4%. Avec une augmentation de la quantité de carbone, une augmentation de la dureté a lieu. Le même acier après normalisation a une plus grande dureté ainsi que des grains fins régulièrement espacés. La technique permet d'augmenter significativement la résistance des alliages à la destruction et la ductilité de coupe.

Défauts de recuit possibles

Lors de l'exécution des opérations de traitement thermique, il est nécessaire de respecter les modes spécifiés de température de chauffage et de refroidissement. En cas de violation des exigences, divers défauts peuvent survenir.

- Oxydation de la couche superficielle et formation de tartre. Pendant l'opération, le métal chaud réagit avec l'oxygène atmosphérique, ce qui entraîne la formation de tartre à la surface de la pièce. A nettoyer mécaniquement ou avecproduits chimiques spéciaux.

- Brûlure de carbone. Il se produit également à la suite de l'influence de l'oxygène sur le métal chaud. Une diminution de la quantité de carbone dans la couche superficielle entraîne une diminution de ses propriétés mécaniques et technologiques. Afin d'éviter ces processus, le recuit de l'acier doit être effectué parallèlement à l'introduction de gaz protecteurs dans le four, dont la tâche principale est d'empêcher l'interaction de l'alliage avec l'oxygène.

- Surchauffe. C'est une conséquence d'une exposition prolongée dans un four à haute température. Il en résulte une croissance excessive des grains, l'acquisition d'une structure à gros grains inhomogène et une augmentation de la fragilité. A corriger par une autre étape de recuit complet.

- Épuisé. Se produit à la suite d'un dépassement des valeurs autorisées de chauffage et d'exposition, entraîne la destruction des liaisons entre certains grains, gâche complètement toute la structure du métal et n'est pas sujet à correction.

Pour éviter les pannes, il est important d'effectuer les tâches de traitement thermique avec précision, d'avoir des compétences professionnelles et de contrôler strictement le processus.

Le recuit de l'acier est une technologie très efficace pour amener la microstructure de pièces de toute complexité et composition à la structure et à l'état internes optimaux, ce qui est nécessaire pour les étapes ultérieures d'influences thermiques, de coupe et de mise en service de la structure.

Conseillé:

Tarif énergie thermique : calcul et régulation. Compteur d'énergie thermique

Qui approuve et réglemente les tarifs de chauffage ? Les principaux facteurs influant sur le coût du service, les chiffres spécifiques, la tendance à l'augmentation des coûts. Compteurs d'énergie thermique et auto-calcul du coût du service. Perspectives de facturation. Variétés de tarifs pour les organisations et les citoyens. Calcul des tarifs REC, documentation nécessaire à cet effet

Le traitement thermique de l'acier est un processus important dans la production de métaux

Le traitement thermique de l'acier confère à tout produit en acier les propriétés souhaitées. Ce processus est une étape importante dans la production d'alliage de fer

Traitement thermique des alliages. Types de traitement thermique

Le traitement thermique des alliages fait partie intégrante du processus de production de la métallurgie ferreuse et non ferreuse. À la suite de cette procédure, les métaux sont capables de modifier leurs caractéristiques aux valeurs requises. Dans cet article, nous examinerons les principaux types de traitement thermique utilisés dans l'industrie moderne

Acier 95x18 : caractéristiques, avis, traitement thermique et fabrication de couteaux

De quel acier sont faits les couteaux de qualité ? Comment les suivre correctement ? Quelles sont les propriétés de ces produits ? Lisez à ce sujet (et plus) dans notre article

440 acier - acier inoxydable. Acier 440 : caractéristiques

Beaucoup de gens connaissent l'acier 440. Il s'est imposé comme un matériau dur fiable, anticorrosion et éprouvé dans le temps, qui est le plus souvent utilisé pour la fabrication de couteaux à diverses fins. Quel est le secret de cet alliage ? Quelles sont ses caractéristiques chimiques, physiques et ses applications ?